Unsere Qualitätssicherungsleistungen und -prozesse gewährleisten die Zuverlässigkeit unserer Produkte und Ihre Zufriedenheit.

1. Überlegene Materialeigenschaften

Stahlguss wird für die Herstellung von Verbindungswellen bevorzugt, da er die Verwendung hochwertiger Hochleistungsmaterialien mit außergewöhnlichen mechanischen Eigenschaften ermöglicht. Beim Gießen können Hersteller aus einer breiten Palette an legierten Stählen wählen, die speziell auf die genauen Anforderungen der Anwendung zugeschnitten sind. Diese Legierungen können Elemente wie Kohlenstoff, Chrom, Molybdän und Vanadium enthalten, die die Festigkeit, Härte und Beständigkeit des Materials gegenüber Hitze und Verschleiß verbessern. Durch die Verwendung dieser fortschrittlichen Materialien verbessert der Stahlguss die Zugfestigkeit und Zähigkeit der Verbindungswellen erheblich, die für die Bewältigung der Belastungen und Kräfte, denen sie während des Betriebs ausgesetzt sind, von entscheidender Bedeutung sind.

Der Gießprozess selbst ermöglicht eine präzise Kontrolle der Zusammensetzung und Abkühlgeschwindigkeit des Stahls, was sich direkt auf die Mikrostruktur des Materials auswirkt. Dies bedeutet, dass Hersteller Eigenschaften wie Kornstruktur und Härte genau abstimmen können, um sicherzustellen, dass die Welle hohen Belastungen und mechanischen Belastungen ohne Ausfall standhält. Darüber hinaus verringert die homogene Struktur von Gussstahl das Risiko interner Defekte wie Hohlräume oder Schwachstellen, die bei anderen Herstellungsverfahren wie Schmieden oder maschineller Bearbeitung häufig auftreten. Dadurch entstehen durch den Stahlguss Verbindungswellen mit hervorragenden Materialeigenschaften, die für eine lange Lebensdauer bei Hochleistungsanwendungen sorgen.

2. Verbesserte strukturelle Integrität

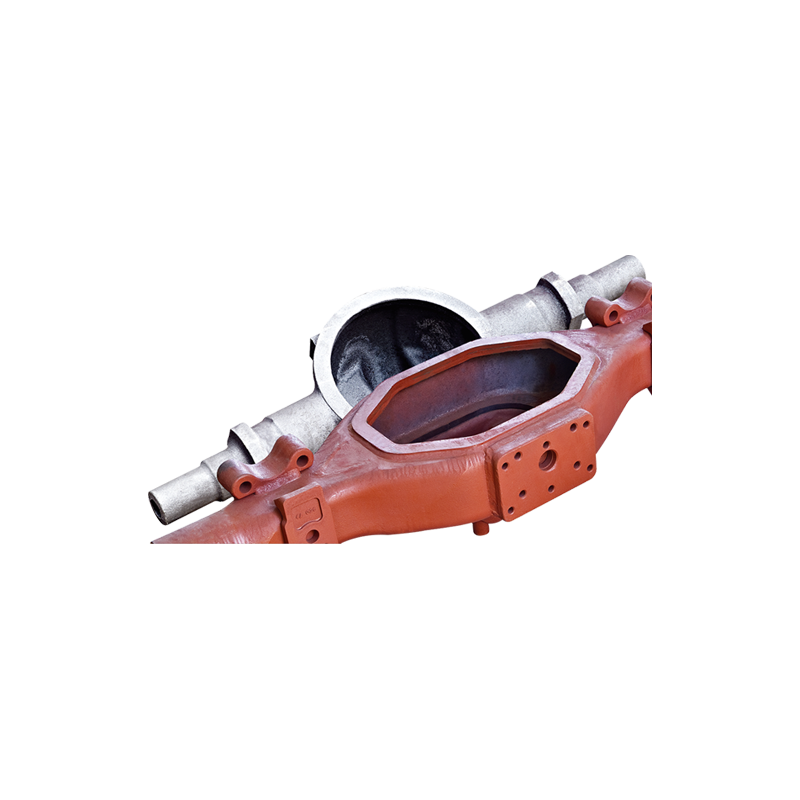

Einer der herausragenden Vorteile von Verbindungswelle aus Stahlguss ist die Fähigkeit, Teile mit verbesserter struktureller Integrität herzustellen. Im Gegensatz zu anderen Fertigungsmethoden wie Schmieden oder Zerspanen ermöglicht der Stahlguss die Herstellung komplexer Geometrien und Formen, ohne dass zusätzliche Schweißnähte oder Nähte erforderlich sind. Dies bedeutet, dass die Struktur des Schafts kontinuierlich und gleichmäßig ist und keine Schwachstellen aufweist, die unter Belastung zu einem Ausfall führen könnten. Bei Schweiß- oder Schraubkonstruktionen sind Verbindungen und Schweißnähte potenzielle Fehlerstellen, an denen sich Spannungen konzentrieren können, die im Laufe der Zeit zu Rissen oder Brüchen führen können. Bei einer Welle aus Stahlguss ist jedoch das Vollmaterial im gesamten Teil gut integriert, was die Wahrscheinlichkeit von Strukturfehlern deutlich verringert.

Der Gießprozess selbst kann optimiert werden, um eine minimale Porosität oder den Einschluss von Verunreinigungen im Material sicherzustellen. Diese Defekte können als Ausgangspunkt für Risse oder Schwachstellen dienen, insbesondere in Umgebungen mit hoher Belastung. Stahlguss minimiert diese Risiken, indem er einen kontrollierteren Abkühlprozess ermöglicht, der zur Beseitigung solcher Mängel beiträgt. Darüber hinaus können die Gussformen präzise an die spezifische Geometrie und die Leistungsanforderungen der Welle angepasst werden, um sicherzustellen, dass sie nach den höchstmöglichen Standards hergestellt wird. Dies führt zu einer Verbindungswelle, die viel stärker, zuverlässiger und besser für den Einsatz unter anspruchsvollen Betriebsbedingungen geeignet ist.

3. Ermüdungsbeständigkeit

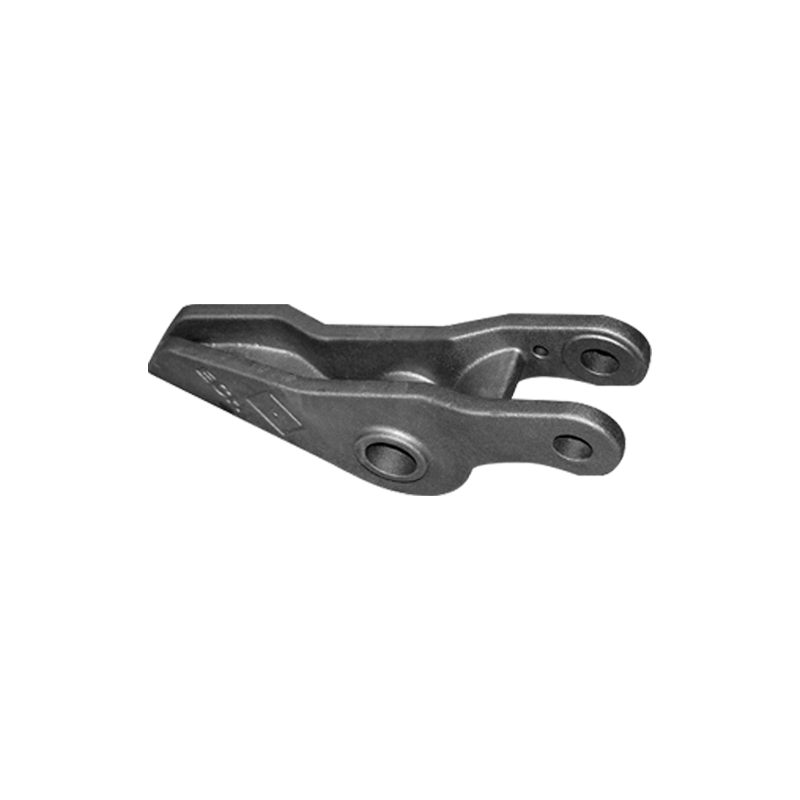

In vielen industriellen Anwendungen sind Verbindungswellen zyklischen Belastungen ausgesetzt, bei denen sie ständig wechselnden Belastungen ausgesetzt sind. Im Laufe der Zeit kann diese wiederholte Belastung dazu führen, dass Materialien aufgrund von Ermüdung reißen oder versagen. Stahlguss ist in diesem Zusammenhang besonders vorteilhaft, da er Verbindungswellen mit hoher Ermüdungsbeständigkeit ergibt. Der Gussprozess ermöglicht eine gleichmäßige Materialverteilung, wodurch Schwachstellen vermieden werden, die bei wiederholter Belastung zu einem vorzeitigen Ausfall führen könnten.

Die Mikrostruktur des Gussstahls kann so gestaltet werden, dass seine Widerstandsfähigkeit gegenüber der Rissausbreitung, einem Schlüsselfaktor für Ermüdungsversagen, verbessert wird. Durch den Einsatz von Legierungselementen wie Nickel oder Molybdän können Hersteller die Zähigkeit des Materials und seine Fähigkeit, dynamischen Belastungen standzuhalten, verbessern. Die durchgehende Beschaffenheit des Stahlgusses sorgt dafür, dass die Welle auch nach Millionen von Belastungszyklen stabil bleibt. In Anwendungen wie Automobilantriebssträngen, Turbinenmotoren oder Industriemaschinen, bei denen Verbindungswellen häufig konstanten Drehmoment- und Rotationskräften ausgesetzt sind, ist die Ermüdungsbeständigkeit von Stahlguss von entscheidender Bedeutung. Es stellt sicher, dass die Welle ihre Leistung und Zuverlässigkeit über einen längeren Zeitraum beibehält, wodurch die Notwendigkeit eines häufigen Austauschs oder einer Wartung verringert wird.

4. Verbesserte Verschleißfestigkeit

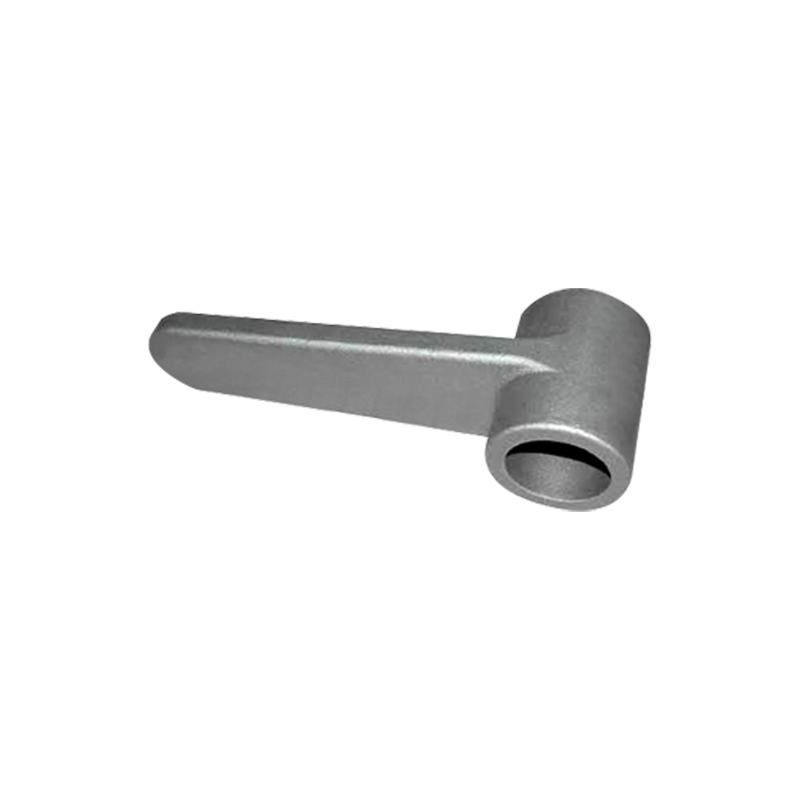

Verbindungswellen sind häufig abrasiven Kräften ausgesetzt, insbesondere bei Anwendungen, bei denen sie in ständigem Kontakt mit anderen mechanischen Komponenten wie Lagern, Zahnrädern oder Buchsen stehen. Stahlguss erhöht die Verschleißfestigkeit dieser Wellen erheblich und macht sie besser für die Reibungskräfte geeignet, denen sie im Betrieb ausgesetzt sind. Im Gegensatz zu Materialien, die mit der Zeit verschleißen oder an Festigkeit verlieren, können Stahlgussteile aus kohlenstoffreichen Legierungen hergestellt werden, die von Natur aus härter und verschleißfester sind.

Zusätzlich zur Auswahl der geeigneten Legierung können Hersteller Oberflächenbehandlungen wie Aufkohlen oder Induktionshärten anwenden, um die Verschleißfestigkeit weiter zu verbessern. Beim Aufkohlen wird Kohlenstoff in die Oberfläche des Stahls eingebracht, wodurch eine harte, verschleißfeste Außenschicht entsteht und gleichzeitig ein härterer, duktilerer Kern erhalten bleibt. Beim Induktionshärten hingegen werden hochfrequente elektrische Ströme verwendet, um bestimmte Abschnitte der Welle schnell zu erwärmen und dann abzukühlen, wodurch eine harte, verschleißfeste Oberfläche entsteht. Diese Behandlungen verlängern die Lebensdauer von Verbindungswellen, indem sie die Geschwindigkeit der Oberflächenverschlechterung verringern. Dies ist besonders wichtig bei Hochleistungsmaschinen, Bergbaumaschinen und Fertigungssystemen, wo übermäßiger Verschleiß zu Ausfällen und kostspieligen Ausfallzeiten führen kann.

5. Beständigkeit gegen Korrosion und Umweltschäden

Zusätzlich zu den mechanischen Belastungen sind Verbindungswellen häufig rauen Umgebungsbedingungen wie Feuchtigkeit, Chemikalien oder extremen Temperaturen ausgesetzt. Mit der Zeit können diese Umweltfaktoren zu Korrosion führen, die die Welle schwächt und ihre strukturelle Integrität beeinträchtigt. Stahlguss bietet in diesem Bereich einen erheblichen Vorteil, da er den Herstellern die Auswahl von Legierungen ermöglicht, die eine hervorragende Korrosionsbeständigkeit bieten. Beispielsweise ist Edelstahl eine gängige Materialwahl für Verbindungswellen aus Stahlguss, da er auf der Oberfläche eine schützende Oxidschicht bildet, die Korrosion durch Feuchtigkeit, Chemikalien und Salzwasser widersteht.

Der Gussprozess ermöglicht die Einbeziehung korrosionsbeständiger Elemente wie Chrom oder Nickel, die die Widerstandsfähigkeit des Materials gegenüber aggressiven Umgebungen verbessern. Für Anwendungen in Meeresumgebungen, Chemieanlagen oder anderen Branchen, in denen Korrosion ein erhebliches Problem darstellt, ist die Fähigkeit, Verbindungswellen herzustellen, die gegen Rost und Zersetzung beständig sind, von entscheidender Bedeutung. Der Stahlguss stellt sicher, dass die Wellen ihre Festigkeit und Funktionalität auch dann beibehalten, wenn sie korrosiven Elementen ausgesetzt sind, wodurch die Notwendigkeit eines häufigen Austauschs verringert und das Risiko von Ausfällen aufgrund von Umweltschäden minimiert wird.

6. Vielseitigkeit im Design

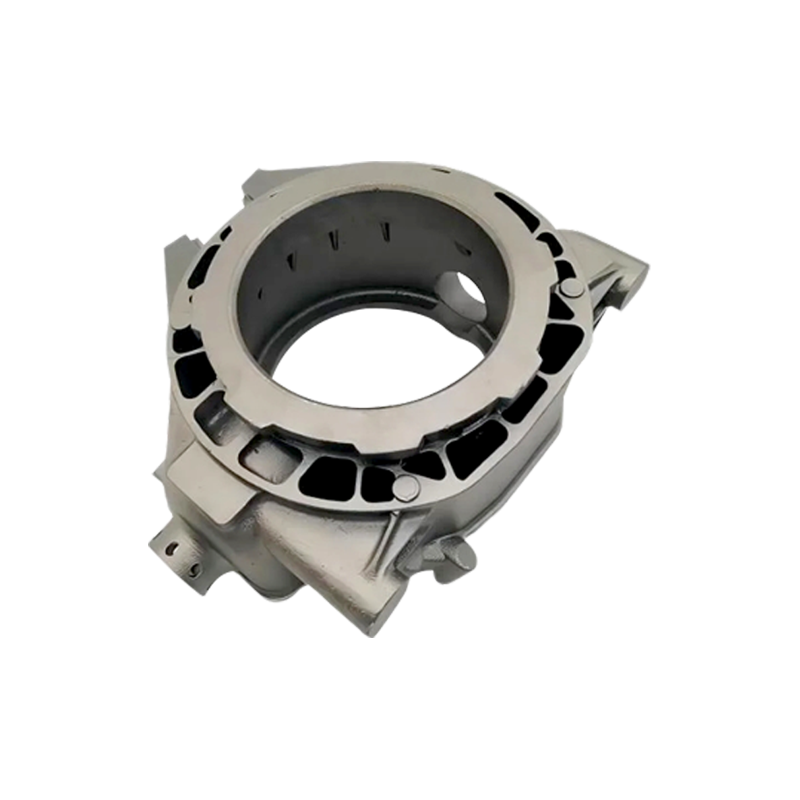

Stahlguss bietet eine beispiellose Vielseitigkeit, wenn es um die Konstruktion von Verbindungswellen mit komplexen Geometrien oder spezifischen Leistungsmerkmalen geht. Im Gegensatz zu geschmiedeten oder bearbeiteten Wellen, die möglicherweise mehrere Schritte oder das Hinzufügen von Teilen erfordern, um die gewünschte Form zu erreichen, ermöglicht der Stahlguss die Herstellung von Verbindungswellen mit komplizierten inneren Durchgängen, Rillen oder anderen Merkmalen direkt im Gussprozess. Diese Fähigkeit reduziert den Bedarf an zusätzlicher Bearbeitung oder Montage und spart Zeit und Kosten.

Beispielsweise müssen Verbindungswellen, die in Hochleistungsmotoren oder Turbinen verwendet werden, möglicherweise einzigartige Merkmale wie Keilnuten, Keilnuten oder Flüssigkeitskanäle aufweisen. Stahlguss ermöglicht es Herstellern, diese Merkmale in den Schaft selbst zu integrieren und so ein nahtloseres und effizienteres Design zu gewährleisten. Darüber hinaus ermöglicht die Möglichkeit, den Abkühlungsprozess während des Gießens zu steuern, die Schaffung spezifischer Mikrostrukturen in verschiedenen Abschnitten des Schafts und optimiert so die Festigkeit, Duktilität oder Härte des Materials dort, wo sie am meisten benötigt wird. Diese Designflexibilität macht Stahlguss ideal für Anwendungen, die maßgeschneiderte Wellen erfordern, um bestimmte Leistungs- oder Platzbeschränkungen zu erfüllen, und bietet eine effektive Lösung für Branchen von der Automobil- und Luft- und Raumfahrtindustrie bis hin zu Schwermaschinen und Energieerzeugung.

Sprache

Sprache

FT-GUSS

FT-GUSS