Unsere Qualitätssicherungsleistungen und -prozesse gewährleisten die Zuverlässigkeit unserer Produkte und Ihre Zufriedenheit.

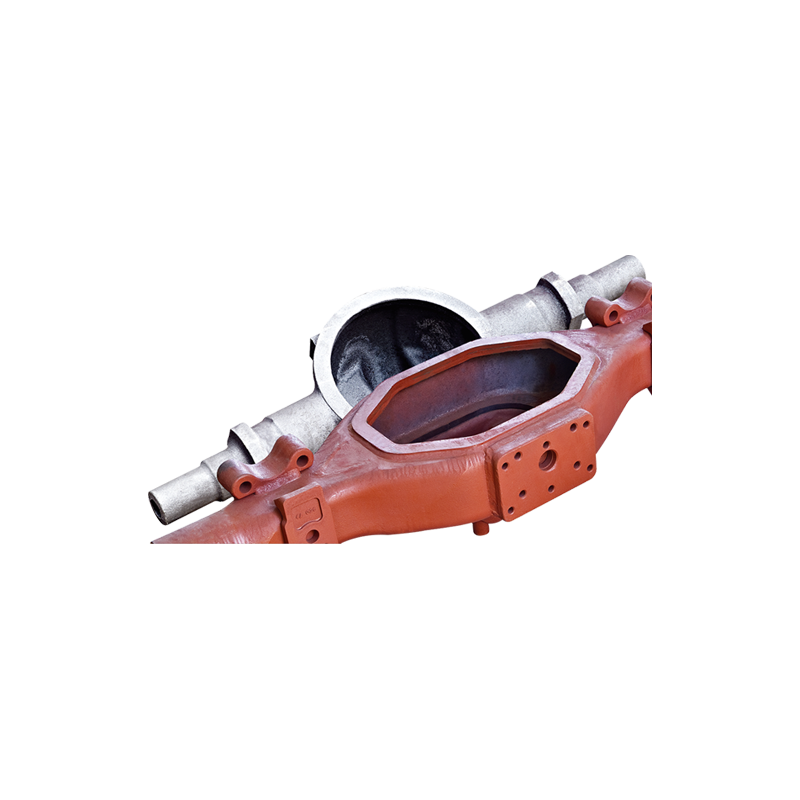

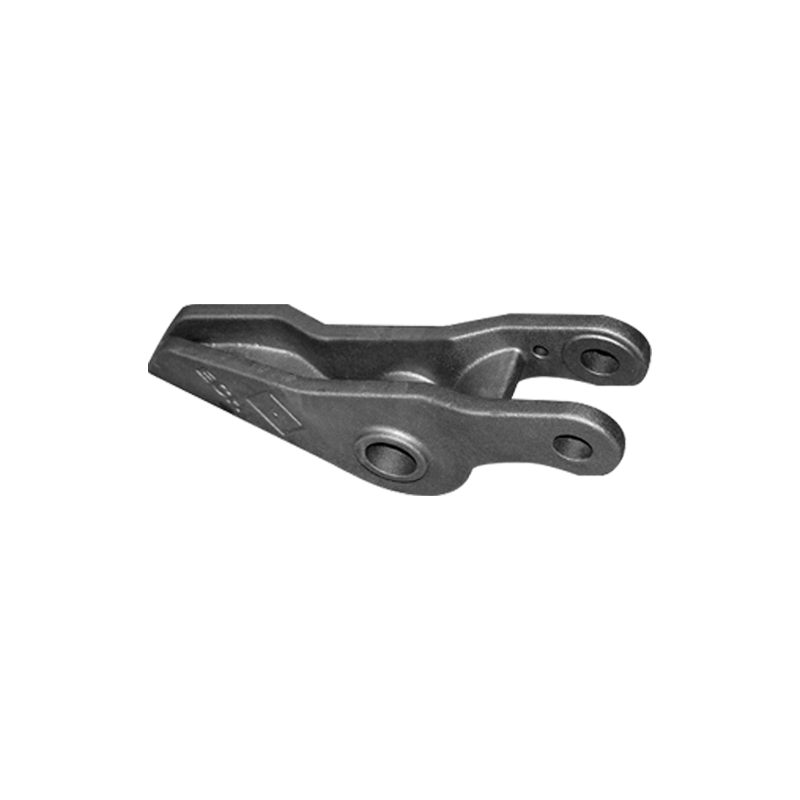

Wasserglasguss ist ein gängiges Gießverfahren, das in der industriellen Produktion weit verbreitet ist. Dabei wird Wasserglas als Bindemittel verwendet, um Sandformen mit geschmolzenem Metall zu verbinden und so Gussteile in verschiedenen Formen herzustellen. Die Prozessschritte des Wasserglasgusses umfassen im Wesentlichen mehrere Schlüsselglieder wie Formvorbereitung, Sandformvorbereitung, Gießen und Abkühlen.

Formvorbereitung: Dieser Schritt umfasst Prozesse wie Design, Formenbau und Trocknung. Entwerfen Sie zunächst die Formstruktur entsprechend den Form- und Größenanforderungen des Produkts und verwenden Sie dann Materialien wie Gusseisen, Stahl oder Aluminiumlegierung, um die Form herzustellen. Nach Abschluss der Formherstellung ist es notwendig, die Form zu trocknen, um innere Feuchtigkeit zu entfernen und die Bildung von Blasen während des Gießvorgangs zu verhindern.

Vorbereitung der Sandform: umfasst Schritte wie die Auswahl des Sandmaterials, das Mischen, Formen und Trocknen. Wählen Sie ein geeignetes Sandmaterial (normalerweise Quarzsand) zum Mischen aus und geben Sie das gemischte Sandmaterial dann zur Verdichtung in die Form, um die gewünschte Sandform zu erhalten. Anschließend wird die Sandform getrocknet, um ihre Festigkeit und Feuerbeständigkeit zu verbessern.

Gießen: umfasst Schritte wie das Schmelzen von Metall, das Gießen und das Abkühlen. Wählen Sie entsprechend den Produktanforderungen geeignete Metallmaterialien aus und schmelzen Sie diese. Gießen Sie dann das geschmolzene Metall in die Sandform und warten Sie, bis das Metall abgekühlt und erstarrt ist. Entfernen Sie nach dem Abkühlen den Guss und führen Sie weitere Behandlungen durch, z. B. das Entfernen von Oberflächensandpartikeln, das Anpassen der Abmessungen usw.

Kühlung: ist der letzte Schritt beim Wasserglasguss, bei dem das Gussstück durch natürliche Kühlung oder Wasserkühlung abgekühlt wird, um die erforderliche Härte und Festigkeit zu erreichen. Nach Abschluss der Abkühlung kann das Gussstück einer Oberflächenbehandlung und anschließenden Bearbeitung unterzogen werden.

Der Wasserglasguss hat im Vergleich zu anderen Gießverfahren folgende Vorteile:

Geringe Kosten: Wasserglas als Bindemittel ist kostengünstiger und lässt sich sicher recyceln und wiederverwenden, wodurch die Produktionskosten gesenkt werden können.

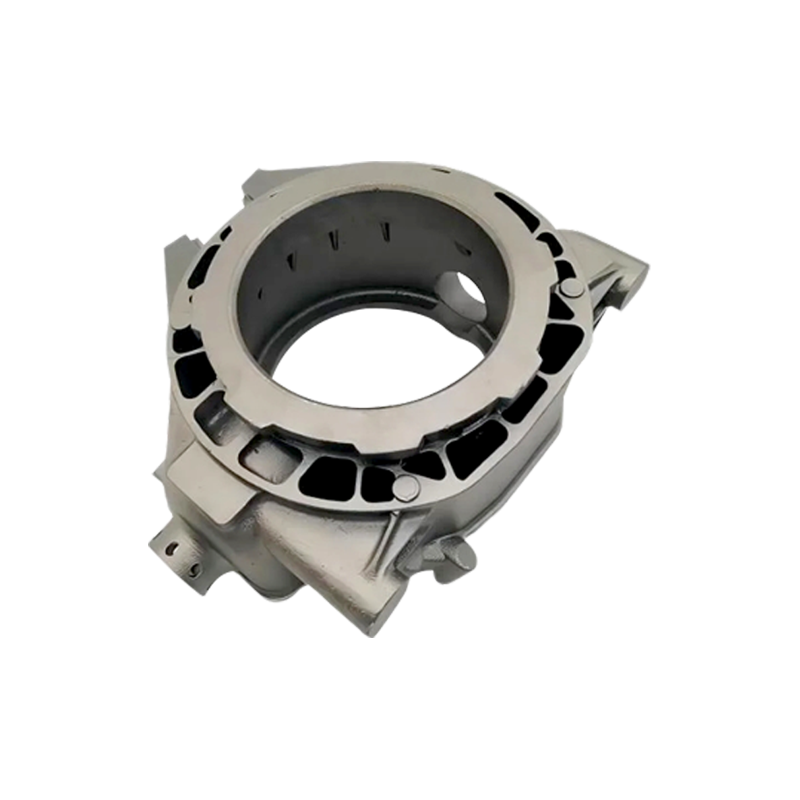

Hohe Festigkeit und Feuerbeständigkeit: Durch Wasserglasguss hergestellte Sandformen weisen eine hohe Festigkeit und Feuerbeständigkeit auf, wodurch eine hohe Formgenauigkeit erreicht werden kann und sich für die Herstellung von Gussteilen mit komplexen Formen und präzisen Abmessungen eignet.

Darüber hinaus haben in den letzten Jahren einige kleine und mittlere Unternehmen das eingeführt, um wirksame Wege zur Verbesserung der Gussqualität zu finden, ohne die Kosten zu erhöhen CO₂ Blasenhärtung, Wasserglas, alkalischer Phenolharz-Sand-Verbundprozess. Dieses Verfahren vereint die Vorteile von Wasserglassand und alkalischem Phenolharzsand und eignet sich besonders für Stahlgießereien, die nicht über eine Harzsandregenerationsanlage verfügen, aber qualitativ hochwertige Gussteile herstellen müssen

Sprache

Sprache

FT-GUSS

FT-GUSS