Unsere Qualitätssicherungsleistungen und -prozesse gewährleisten die Zuverlässigkeit unserer Produkte und Ihre Zufriedenheit.

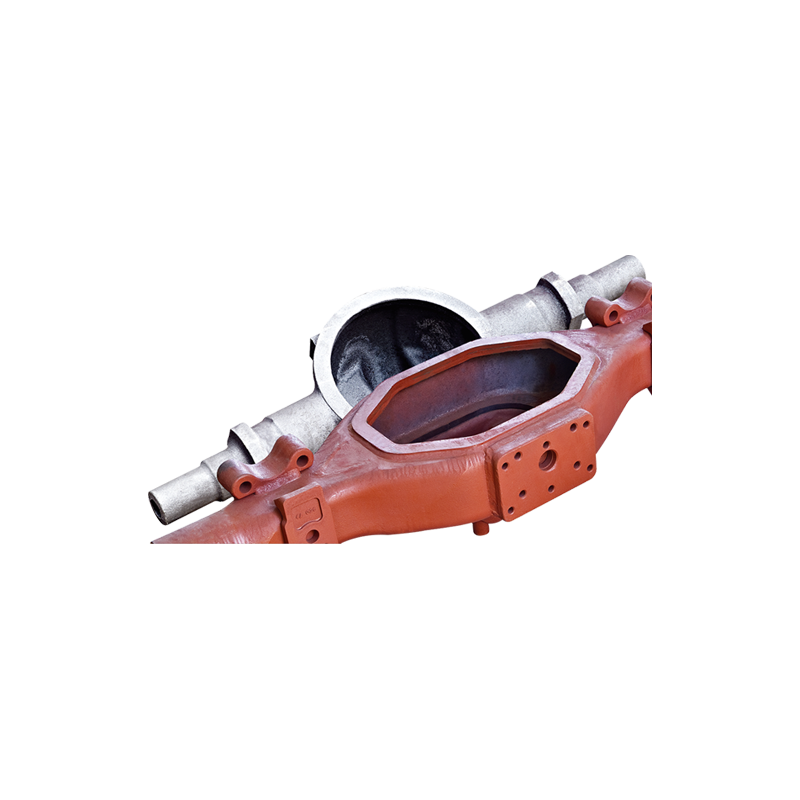

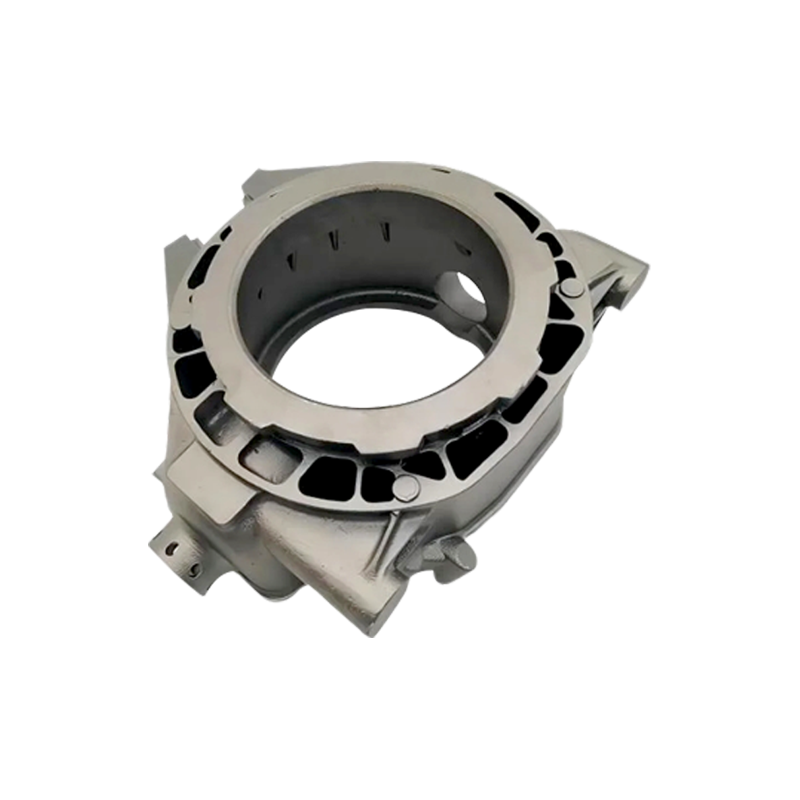

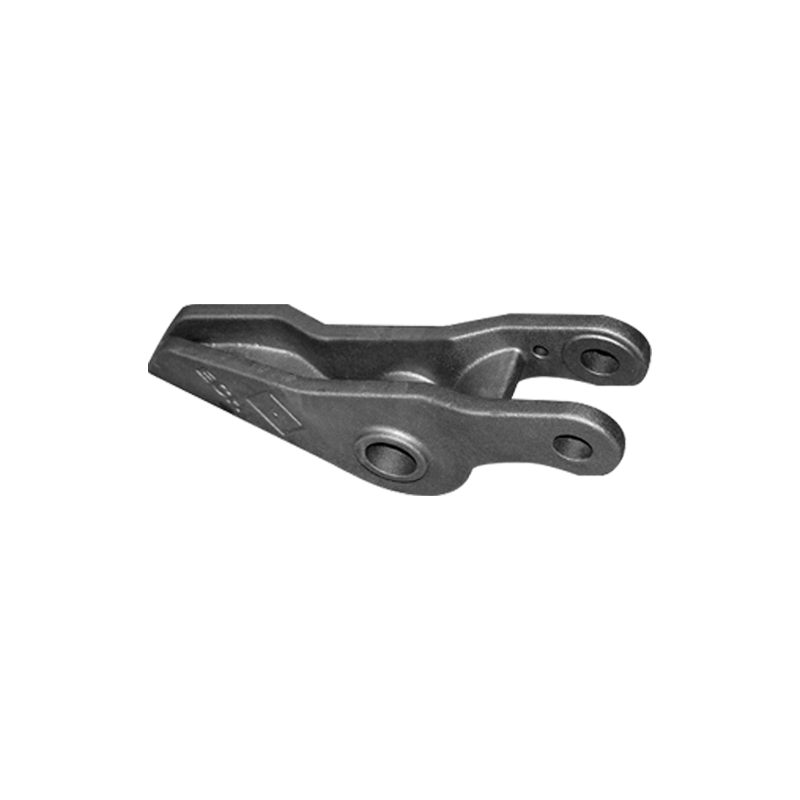

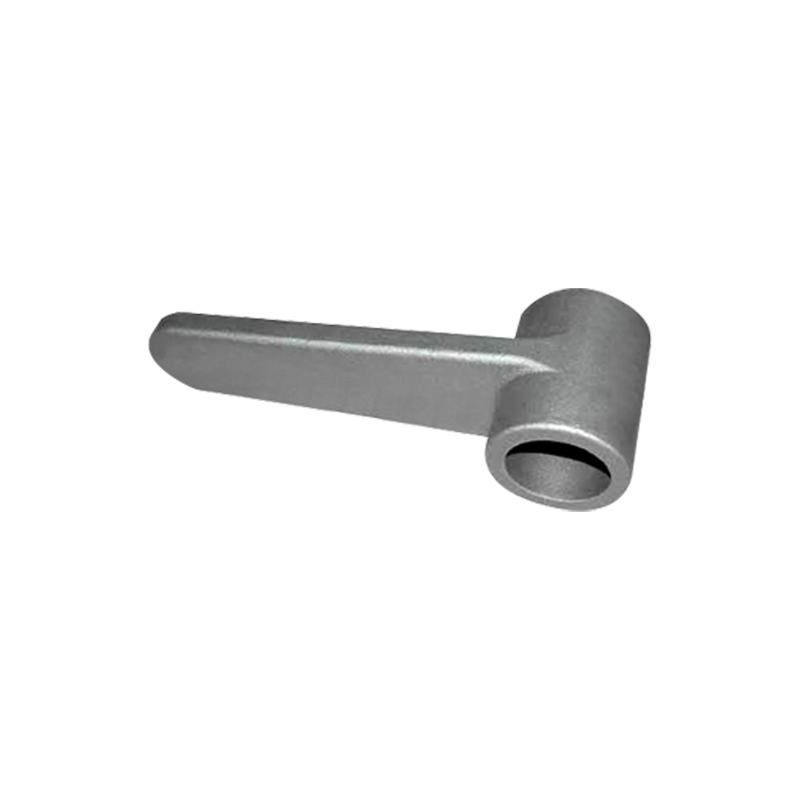

Sandguss ist eine weit verbreitete Metallgusstechnik, die es schon seit Tausenden von Jahren gibt. Aufgrund seiner Kosteneffizienz, Vielseitigkeit und Fähigkeit zur Herstellung komplexer Teile ist es immer noch eine Schlüsselmethode in der modernen Fertigung. Beim Sandgussverfahren wird geschmolzenes Metall in eine Form aus Sand gegossen, um nach dem Abkühlen und Erstarren einen festen Gegenstand zu formen. Dieses Verfahren wird in verschiedenen Branchen eingesetzt, darunter in der Automobil-, Luft- und Raumfahrt-, Bau- und Maschinenindustrie.

1. Mustererstellung: Die Grundlage des Sandgusses

Das Muster ist eine exakte Nachbildung des Endprodukts, jedoch normalerweise etwas größer, um der Schrumpfung des Metalls während des Abkühlprozesses Rechnung zu tragen. Traditionell wurden Muster aus Materialien wie Wachs, Holz oder Metall hergestellt. Im modernen Sandguss hat sich der 3D-Druck jedoch zu einer gängigen Technik zur Erstellung von Mustern, insbesondere für komplizierte Designs, entwickelt. Die Möglichkeit, 3D-Druck zu verwenden, reduziert den mit herkömmlichen Methoden verbundenen Zeit- und Kostenaufwand.

Das Muster wird auf Grundlage der Designvorgaben des Endteils erstellt. Um sicherzustellen, dass das Gussprodukt die richtigen Abmessungen und Eigenschaften aufweist, ist ein hohes Maß an Genauigkeit erforderlich. Muster können auch in mehreren Teilen hergestellt werden, wenn das Teil komplex ist, wobei jeder Abschnitt der Form zusammengefügt wird, um die endgültige Form zu bilden.

2. Formvorbereitung: Platz für den Guss schaffen

Sobald das Modell vorbereitet ist, wird es in eine Schachtel oder einen Kolben gelegt und der Formherstellungsprozess beginnt. Die Form selbst besteht aus einer Mischung aus Sand und einem Bindemittel, typischerweise Ton, und manchmal Wasser oder Chemikalien, die dabei helfen, die Sandpartikel zusammenzuhalten. Diese Sandmischung wird um das Modell herum verdichtet, um einen festen Formhohlraum zu bilden.

2.1 Verwendete Sandarten

Die Art des im Gussprozess verwendeten Sandes ist entscheidend, da sie sich auf die Qualität des Gussstücks auswirkt. Quarzsand ist aufgrund seiner Verfügbarkeit, Kosteneffizienz und Hitzebeständigkeit das am häufigsten verwendete Material im Sandguss. Je nach Gussanforderung kommen jedoch auch verschiedene andere Sandarten zum Einsatz, beispielsweise Olivinsand und Zirkonsand, die eine bessere Hitzebeständigkeit bieten und für spezifischere Anwendungen eingesetzt werden können.

2.2 Den Sand verdichten

Die Sandmischung wird um das Muster herum entweder manuell oder durch mechanische Methoden verdichtet. Beim Verdichten des Sandes ist darauf zu achten, dass keine Lücken oder Lufteinschlüsse entstehen, da diese zu Fehlern im Gussteil führen können. Wenn die Form nicht richtig verdichtet ist, kann dies dazu führen, dass die Metallschmelze ungleichmäßig fließt, was zu Porosität oder Schwachstellen im endgültigen Gussstück führen kann.

3. Schmelzen und Gießen: Das Herzstück des Prozesses

Nachdem die Form erstellt wurde, besteht der nächste Schritt darin, das Metall zu schmelzen, das in die Form gegossen wird. Das Metall wird typischerweise in einem Ofen erhitzt, bis es geschmolzen ist. Zu den gängigen Metallen, die beim Sandguss verwendet werden, gehören Aluminium, Bronze, Stahl und Eisen.

3.1 Öfen und Ausrüstung

Abhängig vom spezifischen Metall und der Größe des Gussstücks gibt es verschiedene Arten von Öfen, die zum Schmelzen des Metalls verwendet werden. Elektrische Induktionsöfen werden üblicherweise für Nichteisenmetalle wie Aluminium verwendet, während öl- oder gasbefeuerte Öfen typischerweise für Eisenmetalle wie Stahl und Gusseisen verwendet werden.

Das Metall wird je nach Art auf eine bestimmte Temperatur geschmolzen. Beispielsweise wird Aluminium typischerweise bei etwa 660 °C (1220 °F) geschmolzen, während Stahl Temperaturen über 1370 °C (2500 °F) erfordert. Das geschmolzene Metall wird dann durch einen Gießbecher in die Form und in Kanäle gegossen, die als Anschnitte und Angusskanäle bekannt sind. Diese Kanäle leiten das geschmolzene Metall in den Hohlraum, in dem das Muster entfernt wurde.

3.2 Gießvorgang

Das richtige Eingießen des Metalls ist entscheidend, um Defekte zu vermeiden. Das Metall muss bei der richtigen Temperatur und kontrollierter Geschwindigkeit gegossen werden, um Turbulenzen zu vermeiden, die zu Lufteinschlüssen führen oder dazu führen können, dass das Metall vorzeitig erstarrt.

4. Abkühlung und Erstarrung: Von flüssig zu fest

Sobald das geschmolzene Metall den Hohlraum füllt, lässt man es abkühlen und erstarren. Die Abkühlzeit variiert je nach Größe und Material des Gussstücks. Beim Abkühlen zieht sich das Metall leicht zusammen. Um dies zu berücksichtigen, wird das Modell etwas größer als das gewünschte Endteil gemacht und bei der Konstruktion werden Toleranzen berücksichtigt, um zu verhindern, dass der Guss reißt oder sich verzieht.

Abkühlung und Erstarrung sind entscheidende Schritte. Wenn das Metall zu schnell abkühlt, kann es zu Rissen oder Schwachstellen im Gussstück kommen. Wenn es zu langsam abkühlt, kann das Metall unerwünschte Kristallisationsmuster oder Einschlüsse bilden. Die Steuerung der Abkühlgeschwindigkeit ist für die Herstellung hochwertiger Gussteile von entscheidender Bedeutung.

4.1 Steuerung der Kühlrate

Die Kühlung wird manchmal durch den Einsatz spezieller Kühltechniken gesteuert, beispielsweise durch die Zugabe von Kühlkörpern (metallische Teile, die strategisch in der Form platziert werden, um Wärme zu absorbieren und die Abkühlgeschwindigkeit zu steuern). Beim modernen Sandguss werden häufig Simulationen eingesetzt, um vorherzusagen, wie sich die Metallschmelze beim Abkühlen und Erstarren verhält, was eine bessere Kontrolle über den Prozess ermöglicht.

5. Abschluss: Verfeinerung des Gussteils

Sobald das Metall abgekühlt und erstarrt ist, wird die Form auseinandergebrochen, um den Rohguss freizulegen. Der Guss erfordert in der Regel zusätzliche Schritte, um ihn zu einem fertigen Produkt zu verfeinern. Zu diesen Schritten können gehören:

5.1 Reinigung und Entfernung von Sand

Der erste Schritt besteht darin, sämtliche Sandreste von der Oberfläche des Gussstücks zu entfernen. Dies kann durch verschiedene Methoden erfolgen, wie zum Beispiel Sandstrahlen, Gleitschleifen oder Wasserstrahlen. Durch den Reinigungsprozess wird eventuell während der Abkühlphase an der Oberfläche des Gussstücks anhaftendes Formmaterial entfernt.

5.2 Bearbeitung

Durch maschinelle Bearbeitung wird überschüssiges Material entfernt und die endgültigen Abmessungen und die Oberflächenbeschaffenheit des Teils erreicht. Um die erforderlichen Toleranzen und Oberflächengüten herzustellen, werden beim Sandguss häufig Fräs-, Dreh- und Schleifverfahren eingesetzt.

5.3 Wärmebehandlung

Bestimmte Gussteile erfordern möglicherweise eine Wärmebehandlung, um ihre mechanischen Eigenschaften wie Festigkeit und Härte zu verbessern. Dies kann je nach Material und den gewünschten Eigenschaften des Endteils Prozesse wie Glühen, Abschrecken oder Anlassen umfassen.

Vorteile des Sandgusses

Sandguss hat mehrere wesentliche Vorteile, die ihn für viele Fertigungsanwendungen zur bevorzugten Wahl machen:

| Vorteil | Erklärung |

|---|---|

| Kosteneffizienz | Sandguss is inexpensive compared to other casting methods. The materials, such as sand and clay, are low-cost, and the process is highly adaptable for both small and large quantities of parts. |

| Vielseitigkeit | Es kann zum Gießen einer Vielzahl von Metallen und Legierungen verwendet werden, darunter Aluminium, Bronze, Stahl und Eisen. Dies macht es in vielen Branchen anwendbar, von der Automobilindustrie bis zur Luft- und Raumfahrt. |

| Komplexität | Sandguss can create parts with complex geometries, such as intricate internal passages, which would be difficult to produce with other methods. |

| Kostengünstiges Prototyping | Sandguss is ideal for prototyping and low-volume production runs because the molds can be made quickly and at a lower cost compared to other methods like investment casting. |

| Größenbereich | Es kann zum Gießen von Teilen unterschiedlicher Größe verwendet werden, von kleinen Bauteilen bis hin zu großen Industrieteilen, und bietet so Flexibilität in der Produktion. |

Sprache

Sprache

FT-GUSS

FT-GUSS