Unsere Qualitätssicherungsleistungen und -prozesse gewährleisten die Zuverlässigkeit unserer Produkte und Ihre Zufriedenheit.

Einführung

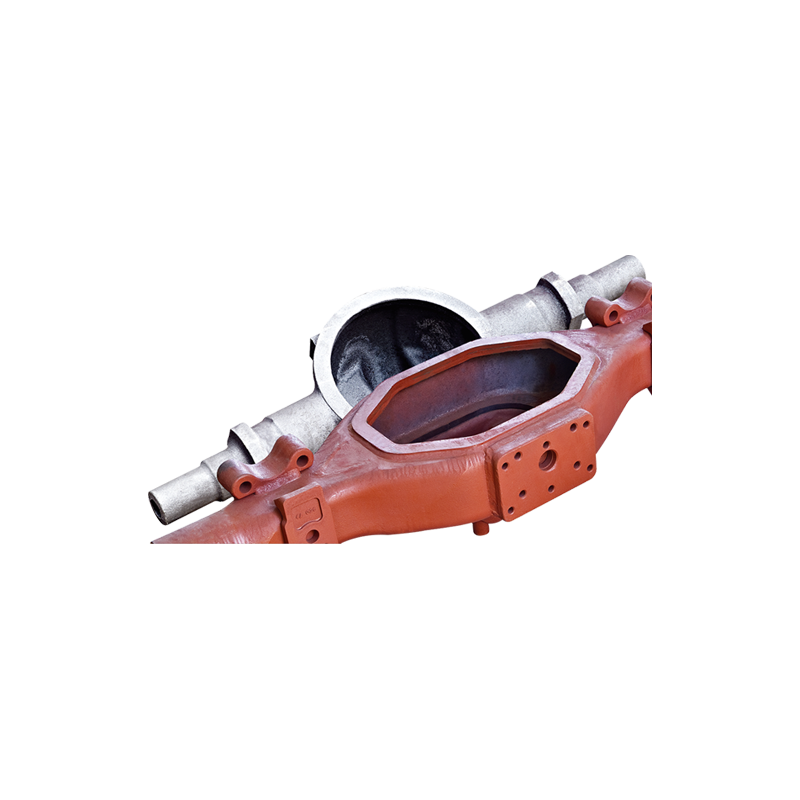

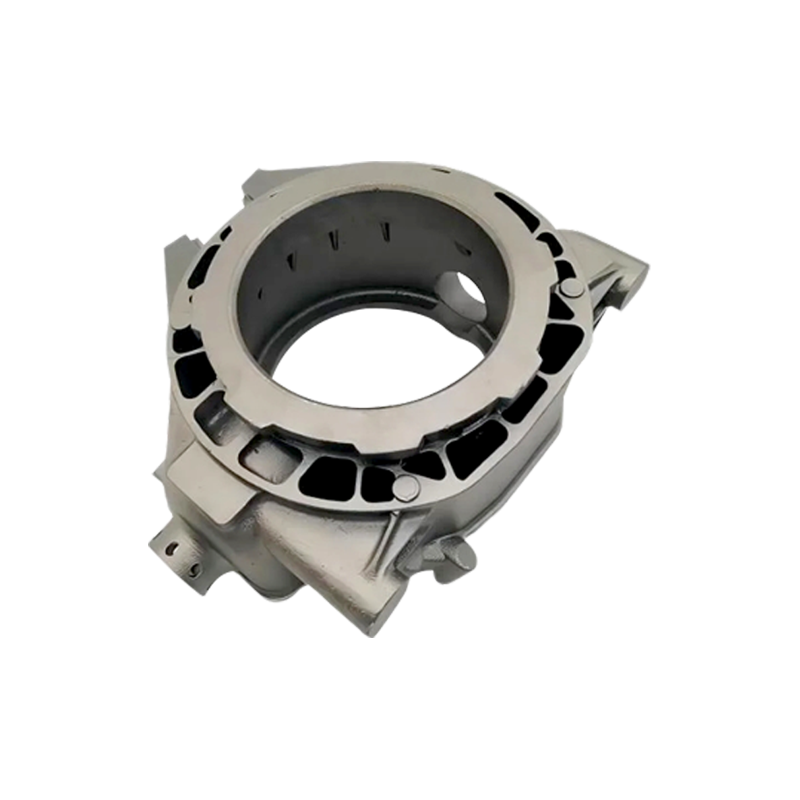

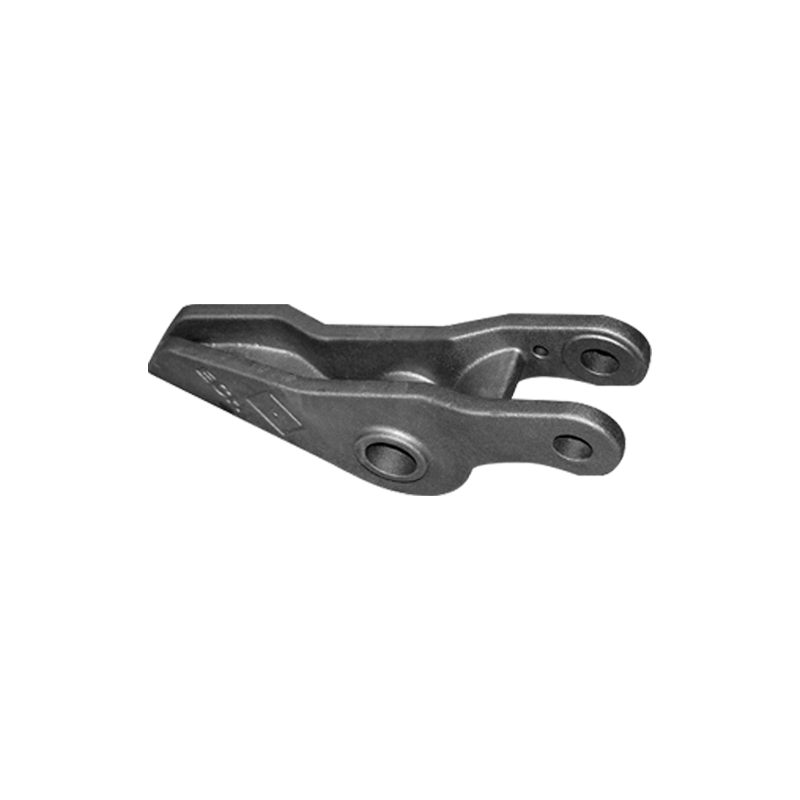

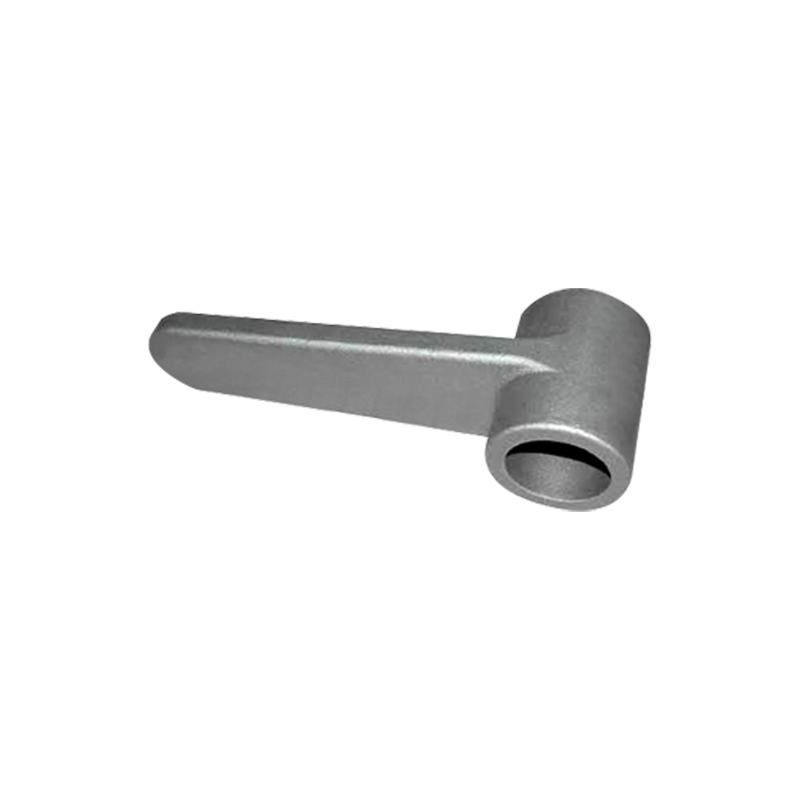

Züge sind das Rückgrat des modernen Schienenverkehrs, und ihre Sicherheit und Stabilität wirkt sich direkt auf das Leben und das Eigentum von Passagieren aus. Als Kernstrukturkomponenten,, Stahlteile für Züge gegossen Tragen Sie signifikante mechanische Belastungen und Aufprallkräfte, was äußerst strenge Herstellungsanforderungen erfordert. Gussstahlteile müssen nicht nur über hervorragende mechanische Eigenschaften verfügen, sondern auch die Genauigkeit und Oberflächenqualität während des Herstellungsprozesses aufrechterhalten.

1. Design und Modellherstellung

Teildesign

Das Design von Stahlstrich -Teilen für Gussstahl muss auf einer Analyse der Kräfte basieren, die sie während des Betriebs und der Betriebsumgebung erleben werden. Designingenieure verwenden erweiterte Simulationssoftware wie Finite -Elemente -Analyse (FEA), um mechanische Simulationen durchzuführen, um strukturelle Klang und Sicherheit zu gewährleisten. Häufig verwendete Materialien, wie z. B. hohe Stahl mit niedrigem Alloy, müssen den nationalen Eisenbahnstandards und internationalen Spezifikationen für Zusammensetzung und Leistung erfüllen. Die Entwurfsphase erfordert auch die Berücksichtigung von Gussprozessbeschränkungen wie Gießenrichtung, Schrumpfungsverteilung und Kühlrate, um Defekte während der anschließenden Produktion zu vermeiden.

Modellherstellung

Das Modell ist die Grundlage des Gussprozesses und muss die Entwurfszeichnungen genau replizieren. Zu den verwendeten herkömmlichen Materialien gehören Holz, Kunststoff, Wachs und Metall. Zu den allgemeinen Methoden gehören die Bearbeitung und den 3D -Druck, dessen letztere in den letzten Jahren aufgrund seiner hohen Präzision und Fähigkeit, komplexe Formen zu produzieren, immer beliebter geworden. Nach der Modellierung des Modells ist die Oberflächenbehandlung erforderlich, um ein glattes und makelloses Finish zu gewährleisten und bei dem Gießen Rinten und raue Oberflächen zu vermeiden. Bearbeitungszulagen sind auch im Modelldesign enthalten, um die nachfolgende Bearbeitung zu erleichtern.

2. Schimmelherstellung

Sandgussformen

Sandformen sind der am häufigsten verwendete Formtyp und bestehen aus feuerfestem Tonsand oder Harzsand. Die Schimmelherstellung beinhaltet die Formung, Kernherstellung und Montage. Während der Bildung wird eine Form in Sand gedrückt, um einen Hohlraum zu erzeugen. Die Form wird dann entfernt, um den Gusshöhle zu erzeugen. Die Kernkomponente benötigt ein Kernbox aus feuerfestem Material, um die interne Struktur zu sichern. Sandformen bieten eine ausgezeichnete Luftdurchlässigkeit und Schimmelpilze, erleichtert Gasentladung und geschmolzener Stahlfluss.

Metallformen

Für Massenproduzenten, die hohe Präzision erfordern, können Metallformen wie Stahlformen verwendet werden. Metallformen bieten Vorteile wie Resistenz mit hoher Verschleiß, langer Lebensdauer und dimensionale Stabilität, sind jedoch teurer und werden hauptsächlich für kleine, komplexe Gussteile verwendet. Metallformen werden unter Verwendung von CNC -Werkzeugmaschinen hergestellt und erfordern eine Wärmebehandlung, um die Härte und den Verschleißfestigkeit zu verbessern.

3. schmelzen und gießen

Stahlschmelzen

Der Schmelzvorgang wird normalerweise in einem elektrischen Bogenofen oder Induktionsofen durchgeführt. Die Ofentemperatur und die chemische Zusammensetzung werden nach dem Stahlmix eingestellt. Der Gehalt an Elementen wie Kohlenstoff, Schwefel und Phosphor wird streng kontrolliert, um die Stärke und Zähigkeit des Gießens zu gewährleisten. Während des Schmelzprozesses werden auch Desoxidisatoren und Legierungselemente hinzugefügt, um die Reinheit und Leistung des Stahls zu verbessern. Nach dem Schmelzen wird die geschmolzene Stahltemperatur gemessen, um sicherzustellen, dass sie während des Gießens bei der geeigneten Flüssigkeitstemperatur liegt.

Gießenprozess

Das Gießen ist ein kritischer Schritt, der die Qualitätsqualität beeinflusst. Der geschmolzene Stahl fließt durch das Gating -System in die Formhöhle. Ein gut gestaltetes Gating-System sorgt für einen glatten Fluss von geschmolzenem Stahl, wodurch Turbulenzen und die Bildung von Poren vermieden werden. Die Gießengeschwindigkeit und -temperatur müssen streng kontrolliert werden. Zu schnell kann eine Geschwindigkeit zu Gaseinschlüssen führen, während eine zu langsame Geschwindigkeit leicht zu einer Kälte bilden kann. Nach dem Gießen verfestigt sich der geschmolzene Stahl allmählich innerhalb der Form. Die Kühlrate hat einen direkten Einfluss auf die Getreidestruktur und die Gusseigenschaften.

4. Gussreinigung und Wärmebehandlung

Reinigung

Nach der Verfestigung erfordert das Gießen Sandform, die Entfernung von Blitz und die Oberflächenreinigung. Mechanische Geräte wie Schneider und Mahlen werden verwendet, um überschüssiges Material zu entfernen, um einen klaren Gussriss zu gewährleisten. Die Reinigung beseitigt auch den Restsand und die Skala, um die Oberflächenfinish zu verbessern. Oberflächendefekte wie Poren und Einschlüsse werden durch Schweißen repariert.

Wärmebehandlung

Die Wärmebehandlung ist ein entscheidender Schritt zur Verbesserung der mechanischen Eigenschaften von Gussteilen. Das Tempern beseitigt interne Spannungen und verbessert die Gleichmäßigkeit der Mikrostruktur. Normalisierung verfeinert die Korngröße und erhöht die Festigkeit; Durch schnelles Löschen des Stahls kühlt schnell eine harte martensitische Struktur. Und das Temperieren passt das Gleichgewicht zwischen Härte und Zähigkeit an. Die Wärmebehandlungsparameter müssen genau auf die Materialzusammensetzung und die beabsichtigte Verwendung zugeschnitten sein, um eine Überhitzung oder Unterkühlung zu vermeiden, was zu einer Leistungsverschlechterung führen kann.

5. Bearbeitung und Inspektion

Bearbeitung

Wärme behandelte Gussteile unterziehen sich in der Regel mit dem Abschluss, einschließlich Drehen, Mahlen, Bohren und Schleifen, um die entworfenen Abmessungen und geometrischen Toleranzen zu erreichen. Die Bearbeitung sorgt nicht nur für die Genauigkeit der Baugruppe, sondern verbessert auch die Oberflächenbeschaffung und verbessert die Teilleistung. Während der Bearbeitung müssen Verformungen und Beschädigungen verhindert werden, und es müssen Vorrichtungen verwendet werden, um die Teile und die Steuerung der Bearbeitung zu sichern.

Qualitätsinspektion

Gussstahlteile müssen strengen, zerstörerten Tests durchlaufen, einschließlich der folgenden:

Ultraschalltests (UT): Erkennt interne Risse, Einschlüsse und andere Mängel.

Röntgenuntersuchungen (RT): Verwendet die Röntgenbildgebung, um interne Poren und Risse zu identifizieren.

Magnetpartikel -Test (MT): Erfasst Risse von Oberflächen und Untergrund. Dimensionale Messungen und mechanische Eigenschaftstests (Zug-, Härte- und Impact -Tests) werden gleichzeitig durchgeführt, um sicherzustellen, dass das Produkt den Design- und Standardanforderungen entspricht.

6. Inspektion und Verpackung fertiger Produkte fertige Produkte

Endinspektion

Nach der Bearbeitung und Prüfung wird eine umfassende visuelle Inspektion durchgeführt, um das Fehlen von Rissen, Verformungen, Rost und anderen Problemen zu gewährleisten. Die Abmessungen werden überprüft, um die Genauigkeit der Montage zu bestätigen. Funktionstests werden an wichtigen Teilen durchgeführt, wie z. B. dynamische Achsenausgleich.

Verpackung und Transport

Fertige Produkte werden mit Schockabsorbing-Materialien verpackt, um Schäden während des Transports zu vermeiden. Rosthemmer werden auf die Oberfläche aufgetragen, um Rost zu vermeiden. Das Verpackungsetikett zeigt deutlich das Produktmodell, die Spezifikationen, das Produktionsdatum und die Vorsichtsmaßnahmen an, um eine reibungslose Logistik und Installation zu gewährleisten.

Sprache

Sprache

FT-GUSS

FT-GUSS