Unsere Qualitätssicherungsleistungen und -prozesse gewährleisten die Zuverlässigkeit unserer Produkte und Ihre Zufriedenheit.

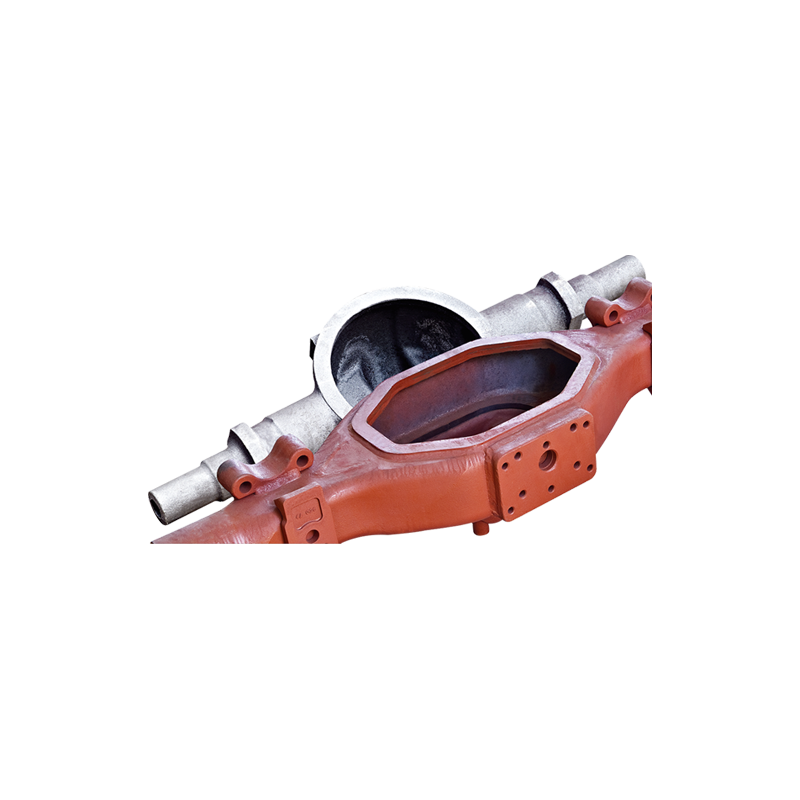

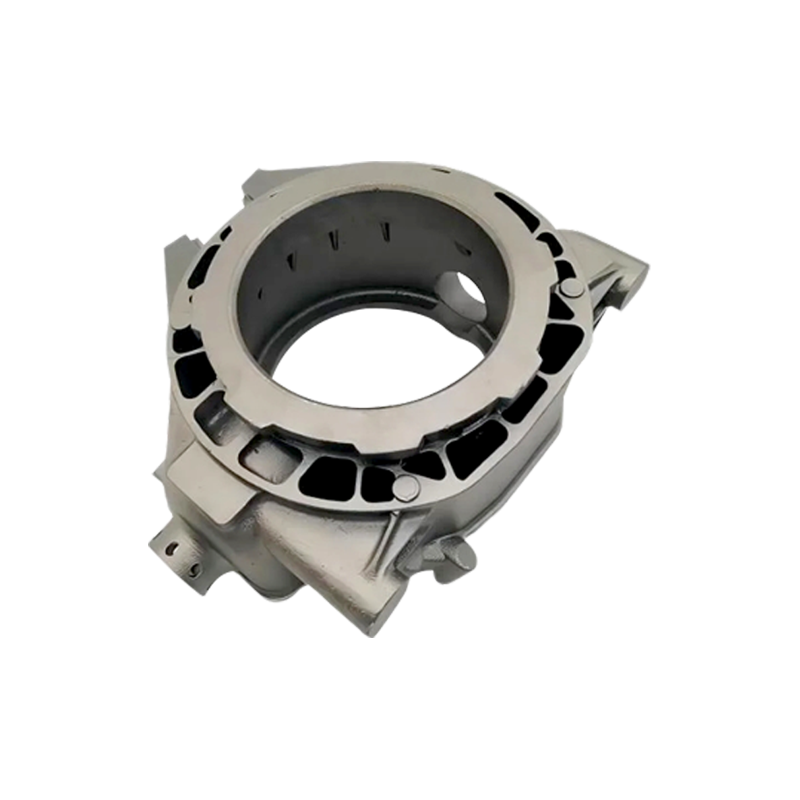

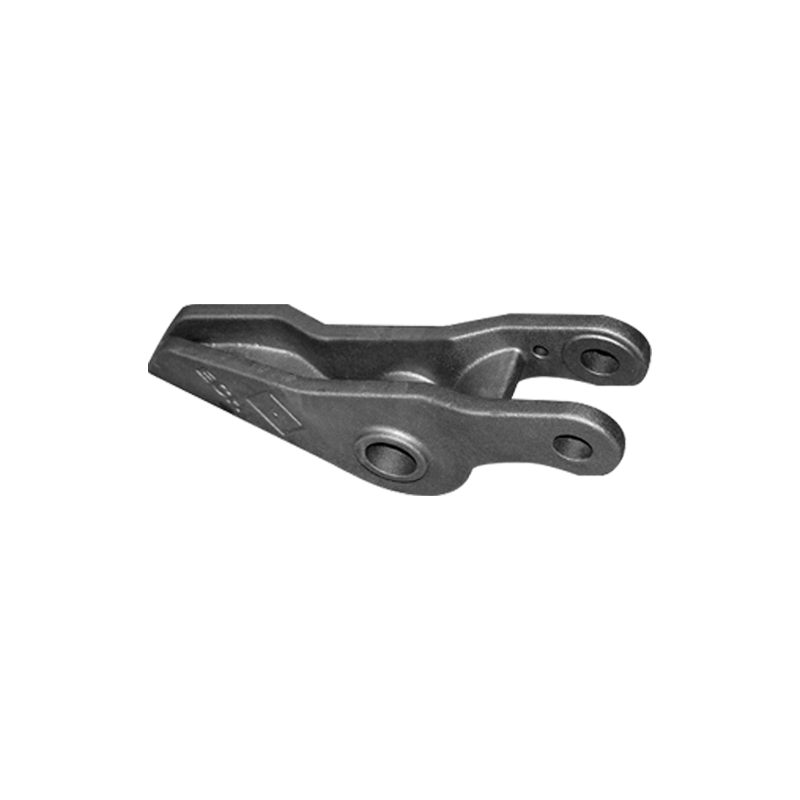

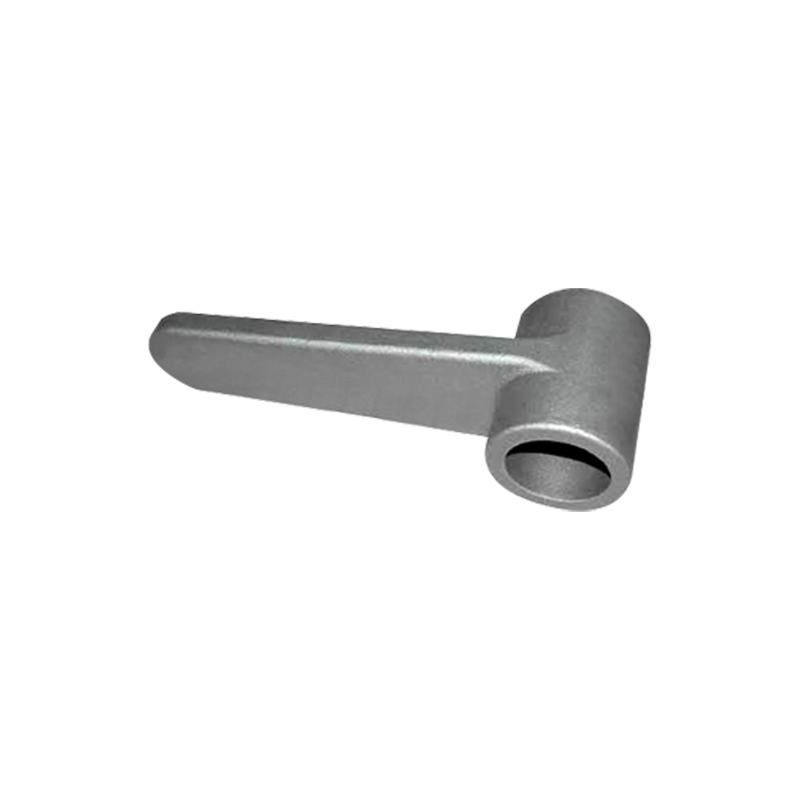

Fertigung hochwertig Gussstahlteile für Schiffsdocks umfasst einen detaillierten Prozess, bei dem jeder Schritt sicherstellt, dass das Endprodukt die erforderliche Haltbarkeit und Festigkeit für seinen beabsichtigten Einsatz in rauen Meeresumgebungen aufweist.

1. Materialauswahl

Das für Schiffsdockteile ausgewählte Material ist von entscheidender Bedeutung, um sicherzustellen, dass das Endprodukt den Belastungen stundhält, denen es ausgesetzt ist, wie z. B. extreme Wetterbedingungen, schwere Lasten und Korrosion. Meeresumgebungen sind äußerst anspruchsvoll und der ausgewählte Stahl muss die erforderlichen Spezifikationen für Festigkeit, Belastbarkeit und Haltbarkeit erfüllen.

1.1 Edelstahl

Edelstahl ist der Ausgangspunkt für die Herstellung von Hafenteilen. Stahl, der für Schiffskomponenten verwendet wird, muss Korrosionsbeständigkeit aufweisen, eine Eigenschaft, die in Salzwasserumgebungen besonders wichtig ist. Die mechanischen Eigenschaften des Stahls müssen außerdem robust genug sein, um schwere Lasten zu tragen, ohne sich zu verbiegen, zu reißen oder im Laufe der Zeit zu versagen.

Gemeinsame Legierungselemente : Stahl, der in Schiffsanwendungen verwendet wird, enthält häufig Elemente wie Nickel , Chrom , und Molybdän . Diese verbessern die Zähigkeit, Korrosionsbeständigkeit und mechanische Festigkeit des Stahls. Insbesondere trägt Chrom zur Bildung einer passiven Oxidschicht auf der Stahloberfläche bei, die diesen vor den Auswirkungen von Salzwasser schützt.

Einfluss von Stahlsorten : Die Wahl der Note (z. B. AISI 316 , AISI 304 , oder Marinestahl ) hängt von den spezifischen Anforderungen der Schiffsdockanwendung ab. Einige Qualitäten eignen sich besser für Umgebungen mit hoher Beanspruchung, während undere eine höhere Korrosionsbeständigkeit bieten.

1.2 Legieren

Die legieren Bei diesem Verfahren werden dem Stahl bestimmte Elemente zugesetzt, um seine Eigenschaften zu verbessern. Diese Elemente beeinflussen die Leistung des Stahls erheblich, einschließlich seiner Korrosionsbeständigkeit und seiner mechanischen Eigenschaften.

Molybdän : Molybdän erhöht die Widerstundsfähigkeit von Stahl gegenüber aggressiven Chemikalien und hohen Temperaturen, was besonders in Meeresumgebungen von Bedeutung ist, in denen Salzwasser und schwankende Temperaturen schwierige Bedingungen schaffen.

Nickel : Nickel wird üblicherweise Stahl zugesetzt, um seine Korrosionsbeständigkeit, insbesondere im Meerwasser, zu erhöhen. Es verbessert auch die Formbarkeit und Zähigkeit des Stahls und macht ihn zu einer hervorragenden Wahl für Teile, die dynamischen Belastungen ausgesetzt sind.

2. Schmelzen und Gießen

Sobald das Material ausgewählt ist, ist der nächste entscheidende Schritt bei der Herstellung von Gussstahlteilen für Schiffsdocks schmelzen und gießen des Stahls in Formen. Diese Phase legt den Grundstein für die physikalischen Eigenschaften des Teils.

2.1 Elektrolichtbogenofen (EAF)

Die steel is melted in an Elektrolichtbogenofen (EAF) , ein hocheffizientes Verfahren, bei dem ein Lichtbogen zum Schmelzen von AltMetalll und Legierungsmaterialien verwendet wird. Der Vorteil der Verwendung des EAF besteht darin, dass er eine präzise Kontrolle über die Legierungszusammensetzung und Temperatur der Stahlschmelze ermöglicht.

Temperaturkontrolle : Die Temperatur im Ofen kann sorgfältig überwacht werden, um sicherzustellen, dass der Stahl die optimale Temperatur zum Gießen erreicht. Dies ist wichtig, da die Temperaturkontrolle dazu beiträgt, die Bildung unerwünschter Mikrostrukturen im Stahl zu verhindern, die seine Festigkeit beeinträchtigen könnten.

2.2 Induktionserwärmung

Bei manchen Herstellungsprozessen Induktionserwärmung dient der Aufrechterhaltung der Temperatur der Stahlschmelze. Die Induktionserwärmung ermöglicht eine gleichmäßige Erwärmung und eine präzise Temperaturkontrolle, was für die Aufrechterhaltung der Konsistenz des Stahls und die Vermeidung temperaturbedingter Defekte wichtig ist.

2.3 In Formen gießen

Sobald der geschmolzene Stahl die entsprechende Temperatur erreicht hat, wird er in Formen gegossen, die darauf ausgelegt sind, die Teile präzise zu formen. Die Wahl von Formmaterial – ob Sund , metal , oder Feingussformen – hängt von der Komplexität des Teils und der erforderlichen Präzision ab.

Formenbau : Das Design der Form spielt eine wesentliche Rolle für die Qualität des Endprodukts. Eine schlecht gestaltete Form kann zu Defekten wie Lufteinschlüssen oder ungleichmäßiger Kühlung führen, die die Struktur der Dockteile schwächen können.

3. Gießen und Erstarren

Die process of Gießen und Verfestigung ist der nächste kritische Schritt bei der Herstellung von Schiffsdockteilen. Es wirkt sich direkt auf die Kornstruktur des Stahls aus, was sich wiederum auf seine mechanischen Eigenschaften wie Zähigkeit und Festigkeit auswirkt.

3.1 Kontrollierte Kühlung

Nachdem der Stahl in die Form gegossen wurde, beginnt der Abkühlvorgang. Die Abkühlgeschwindigkeit des Stahls beeinflusst seine endgültigen mechanischen Eigenschaften. Langsames Abkühlen führt typischerweise zu einer feinkörnigen Mikrostruktur, die die Zähigkeit verbessert und die Wahrscheinlichkeit der Rissbildung unter Belastung verringert.

Kühlrate : Die Kühlung muss sorgfältig kontrolliert werden, um Spannungen und Verformungen im Stahl zu vermeiden. Der Abkühlvorgang sollte schrittweise erfolgen, da eine schnelle Abkühlgeschwindigkeit zu sprödem Material führen kann, das anfälliger für Risse ist.

3.2 Sundguss vs. Feinguss

Sundguss : Dies ist die am häufigsten verwendete Methode für große, einfache Teile. Bei diesem Verfahren entsteht eine Form, indem Sand um ein Muster herum verdichtet wird. Es ist ideal für weniger komplexe Teile, bietet jedoch möglicherweise nicht die hohe Präzision, die für kleinere, komplizierte Komponenten erforderlich ist.

Feinguss : Für kompliziertere Teile, Feinguss verwendet wird. Dabei wird ein Wachsmodell erstellt, mit einer Keramikschale überzogen und anschließend das Wachs ausgeschmolzen, um eine Hohlform zu erzeugen. Diese Methode bietet eine höhere Genauigkeit und feinere Details, kann jedoch kostspieliger und zeitaufwändiger sein.

4. Wärmebehandlung

Sobald der Gussprozess abgeschlossen ist, werden die Stahlteile einem Guss unterzogen Wärmebehandlung um ihre mechanischen Eigenschaften wie Festigkeit und Zähigkeit zu verbessern. Dies ist besonders wichtig für Dockteile, die starken Belastungen und korrosiven Umgebungen ausgesetzt sind.

4.1 Glühen

Glühen ist ein Wärmebehandlungsprozess, bei dem der Stahl auf eine bestimmte Temperatur erhitzt und dann langsam abgekühlt wird. Dies trägt dazu bei, innere Spannungen abzubauen und die Duktilität und Zähigkeit des Stahls zu verbessern, sodass er weniger anfällig für Risse unter Belastung ist.

Vorteile des Glühens : Es verbessert die Gesamtkonsistenz des Materials und stellt sicher, dass der Stahl im Laufe der Zeit zäh und belastbar bleibt. Geglühter Stahl ist biegsamer und hält den dynamischen Belastungen im Meeresumfeld besser stand.

4.2 Abschrecken und Anlassen

Für Teile, die eine hohe Festigkeit erfordern, Abschrecken und Temperierung beschäftigt sind.

Abschrecken Dabei wird der Stahl durch Eintauchen in Wasser oder Öl schnell abgekühlt. Dies erhöht die Härte des Stahls, kann ihn aber auch spröder machen.

Temperieren erfolgt nach dem Abschrecken. Der Stahl wird wieder auf eine niedrigere Temperatur erhitzt und dann langsam abgekühlt. Dieser Prozess trägt dazu bei, die durch das Abschrecken verursachte Sprödigkeit zu reduzieren und gleichzeitig die hohe Festigkeit des Stahls zu erhalten.

5. Bearbeitung und Endbearbeitung

Nach den Guss- und Wärmebehandlungsprozessen werden die Teile des Schiffsdocks einem Prozess unterzogen Bearbeitung und Abschluss um ihre Form und Oberflächenqualität zu verfeinern.

5.1 Präzisionsbearbeitung

CNC-Bearbeitung wird häufig zum präzisen Formen von Stahlteilen verwendet. Dadurch wird sichergestellt, dass alle Teile den genauen Spezifikationen und Toleranzen entsprechen. Es entfernt auch alle Oberflächenfehler, die möglicherweise beim Gießen entstanden sind.

Komplexe Geometrien : Bei Teilen mit komplizierten Formen oder Merkmalen, die allein durch Gießen nur schwer zu erreichen sind, wird Präzisionsbearbeitung eingesetzt, um sicherzustellen, dass das Endprodukt den Designanforderungen entspricht.

5.2 Oberflächenbehandlung

Nach der Bearbeitung werden die Teile häufig einer Bearbeitung unterzogen Oberflächenbehandlungen um ihre Haltbarkeit, ihr Aussehen und ihre Korrosionsbeständigkeit weiter zu verbessern.

Kugelstrahlen : Stahlteile können kugelgestrahlt werden, um Sand- oder Formmaterialreste zu entfernen und so eine glattere Oberfläche zu schaffen. Dadurch wird auch die Haftung von Schutzbeschichtungen verbessert.

Beschichtungen und Farben : Farben in Marinequalität und Schutzbeschichtungen werden eingesetzt, um Korrosion vorzubeugen. Diese Beschichtungen sind so konzipiert, dass sie Salzwasser, UV-Strahlung und anderen rauen Bedingungen standhalten.

6. Qualitätskontrolle und Inspektion

Um sicherzustellen, dass jedes Gussteil aus Stahl für Schiffsdocks den erforderlichen Standards entspricht, Qualitätskontrolle und Inspektion werden während des gesamten Herstellungsprozesses durchgeführt.

6.1 Zerstörungsfreie Prüfung (NDT)

Zerstörungsfreie Prüfverfahren wie z.B Ultraschallprüfung , Röntgenprüfung , und Magnetpulverprüfung werden eingesetzt, um interne oder oberflächliche Mängel in den Stahlteilen zu erkennen.

Ultraschallprüfung : Bei dieser Technik werden Schallwellen verwendet, um Risse oder Hohlräume im Stahl zu erkennen.

Röntgenprüfung : Mit Röntgen- oder Gammastrahlen wird die innere Struktur der Stahlteile untersucht.

Magnetpulverprüfung : Diese Methode wird verwendet, um Oberflächenrisse zu erkennen, indem ein Magnetfeld angelegt und das Muster des Magnetflusses beobachtet wird.

6.2 Zug- und Schlagprüfung

Zur Bestimmung werden mechanische Tests durchgeführt Zugfestigkeit und Schlagfestigkeit des Stahls.

Zugprüfung : Dies misst die Kraft, die erforderlich ist, um den Stahl zu ziehen, bis er bricht. Das Ergebnis gibt Aufschluss über die Festigkeit des Stahls.

Schlagprüfung : Der Charpy-Schlagtest misst die Fähigkeit des Materials, Energie zu absorbieren, wenn es hohen Aufprallkräften ausgesetzt wird.

6.3 Maßprüfungen

Abschließend wird jedes Teil einer Prüfung unterzogen Maßprüfung um sicherzustellen, dass es den erforderlichen Spezifikationen entspricht. Erweiterte Messwerkzeuge wie Koordinatenmessgeräte (KMGs) werden verwendet, um die Abmessungen der Stahlteile mit äußerster Genauigkeit zu messen.

Sprache

Sprache

FT-GUSS

FT-GUSS