Unsere Qualitätssicherungsleistungen und -prozesse gewährleisten die Zuverlässigkeit unserer Produkte und Ihre Zufriedenheit.

1. Strukturelles Design

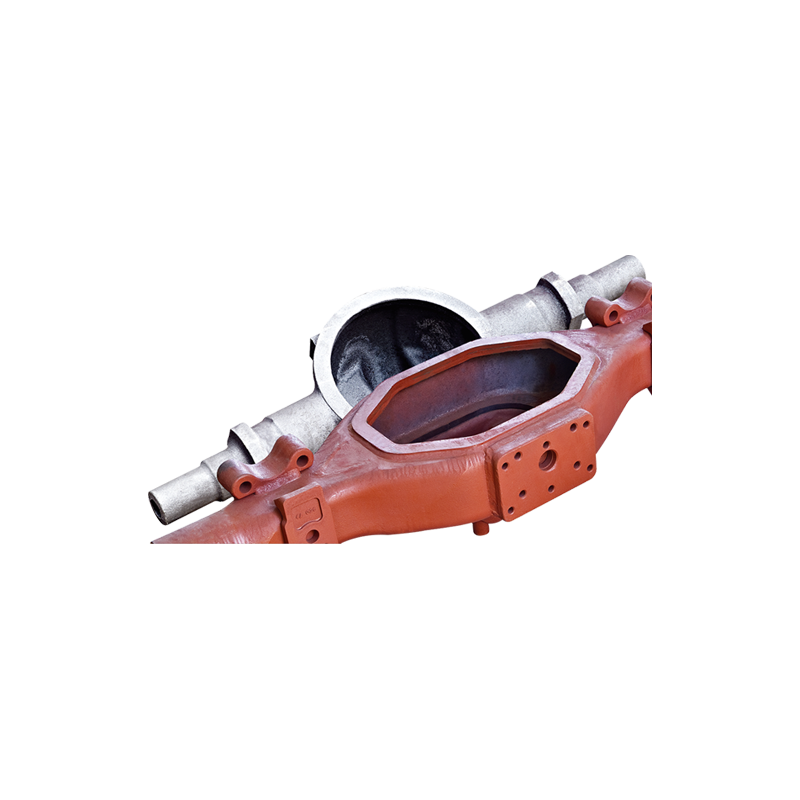

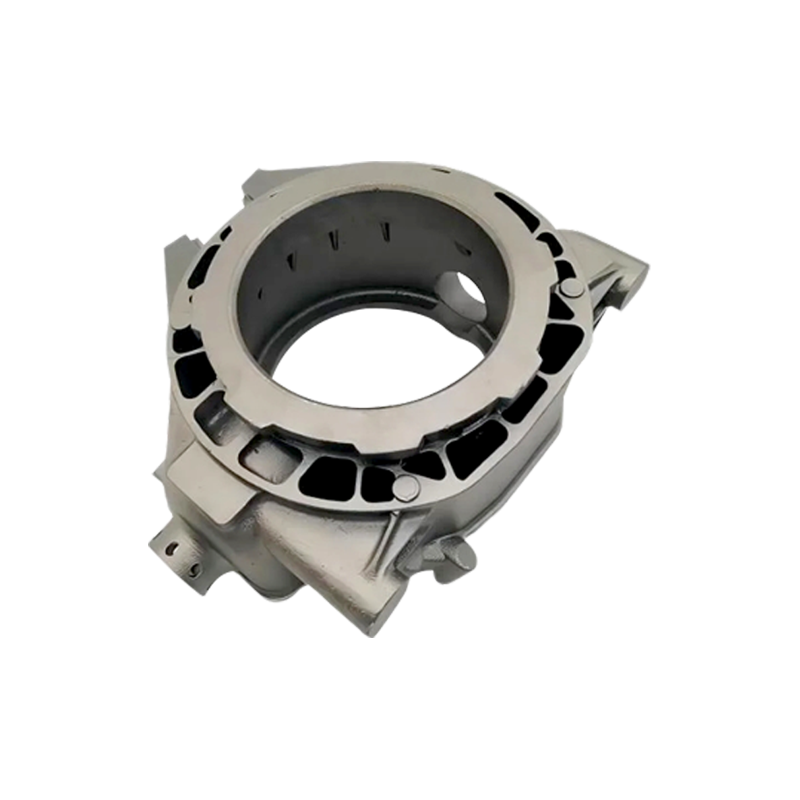

Die strukturelle Gestaltung des Basiswellenblock ist der Grundstein für die Gewährleistung seiner Funktionalität. Zu Beginn der Konstruktion müssen die Lastverteilung, die Drehzahl und die Arbeitsumgebung des Lagers detailliert analysiert und auf dieser Grundlage eine stabile und effiziente Stützstruktur aufgebaut werden. Die Auflagefläche muss nicht nur flach und glatt sein, sondern durch Präzisionsbearbeitungstechnologie auch eine Genauigkeit im Mikrometerbereich erreichen, um die Reibung mit dem Lager zu minimieren, die Rotationseffizienz zu verbessern und die Lebensdauer zu verlängern. Angesichts der multidirektionalen Kräfte und komplexen Bewegungen, denen das Lager ausgesetzt sein kann, muss die Struktur des Basiswellenblocks auch über ausreichende Steifigkeit und Zähigkeit verfügen, um Verformungen und Vibrationen standzuhalten. Gleichzeitig sollte das Design Elemente enthalten, die leicht zu warten und zu reparieren sind, wie z. B. abnehmbare Teile und Fenster zur einfachen Beobachtung, damit bei Bedarf schnelle Reparaturen durchgeführt werden können.

2. Materialauswahl

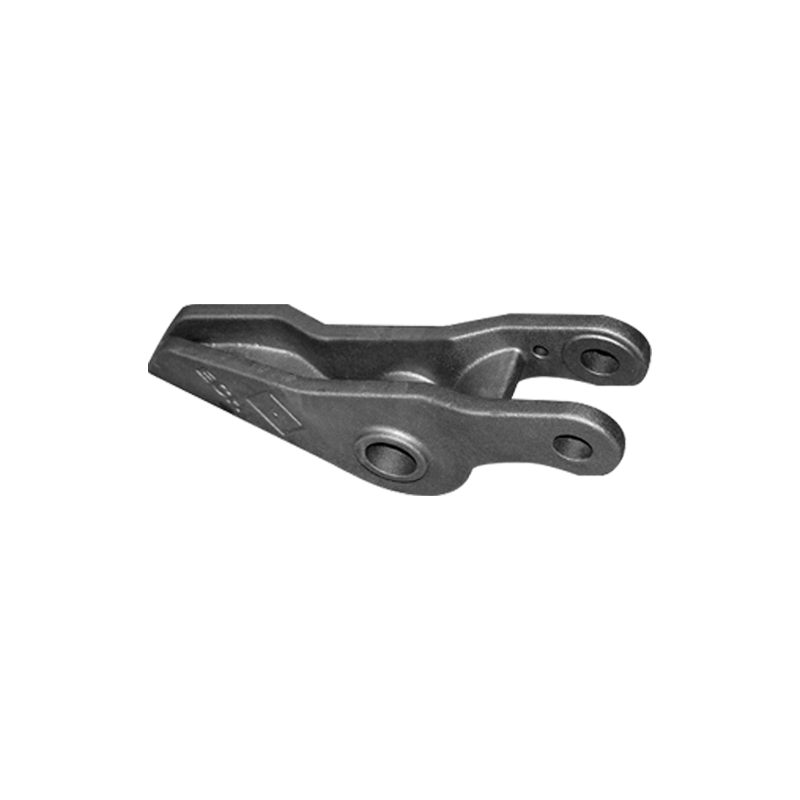

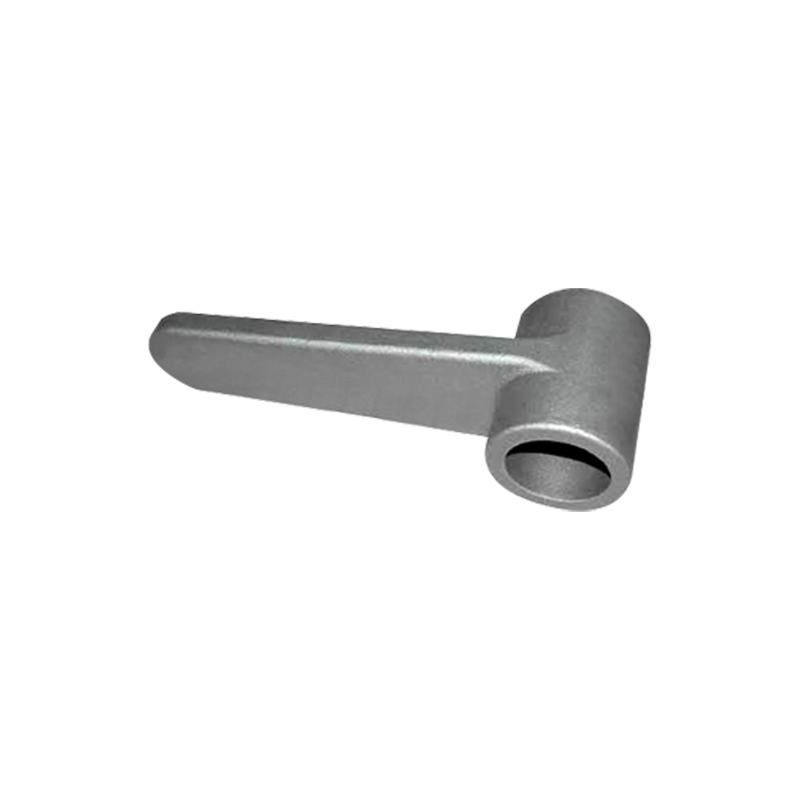

Die Materialauswahl ist ein wichtiger Teil des Grundwellenblockdesigns, der nicht ignoriert werden darf. Das ideale Grundwellenblockmaterial sollte eine hohe Festigkeit, eine hohe Verschleißfestigkeit, eine gute thermische Stabilität und Korrosionsbeständigkeit aufweisen. Diese Eigenschaften stellen sicher, dass der Basiswellenblock auch in rauen Arbeitsumgebungen eine stabile Leistung aufrechterhält und das Lager zuverlässig stützt. Für Schwerlast- und Hochgeschwindigkeitsanwendungen können beispielsweise hochfeste legierte Stähle oder Gusseisenmaterialien verwendet werden; Für Fälle, in denen eine Gewichtsreduzierung erforderlich ist, können leichte Materialien wie Aluminiumlegierungen ausgewählt werden. Die Kosteneffizienz des Materials ist ebenfalls einer der Faktoren, die bei der Auswahl berücksichtigt werden müssen, um sicherzustellen, dass die Herstellungskosten kontrolliert werden und gleichzeitig die Leistungsanforderungen erfüllt werden.

3. Installationsgenauigkeit

Die Einbaugenauigkeit steht in direktem Zusammenhang mit der Passqualität zwischen Basiswellenblock und Lager, was sich wiederum auf die Betriebsstabilität des gesamten mechanischen Systems auswirkt. Während des Installationsprozesses müssen die Betriebsabläufe genau befolgt werden, um sicherzustellen, dass der Basiswellenblock genau positioniert ist. Dazu gehört der Einsatz hochpräziser Messwerkzeuge zur Positionserkennung sowie der Einsatz geeigneter Befestigungsmethoden und Werkzeuge, um eine feste Verbindung zwischen Grundschachtblock und Gerätefundament sicherzustellen. Darüber hinaus sollte auf die Sauberkeit der Installationsumgebung geachtet werden, um den Einfluss von Verunreinigungen und Schmutz auf die Installationsgenauigkeit zu vermeiden. Durch eine strenge Kontrolle der Einbaugenauigkeit kann sichergestellt werden, dass das Lager stabil in der richtigen Position und im richtigen Winkel läuft, wodurch Ausfälle und Wartungskosten aufgrund von Einbaufehlern reduziert werden.

4. Synergie mit anderen Komponenten

Als wichtiger Bestandteil des mechanischen Systems wird die Leistung des Basiswellenblocks auch durch die Synergie mit anderen Komponenten beeinflusst. Während des Konstruktionsprozesses muss die Interaktion zwischen dem Basiswellenblock und den Lagern, der Getriebevorrichtung, der Schwinge und anderen Komponenten vollständig berücksichtigt werden. Beispielsweise müssen bei der Konstruktion der Übertragungsvorrichtung der Übertragungsweg und die Größe der Übertragungskraft berücksichtigt werden, um sicherzustellen, dass der Basiswellenblock der entsprechenden Belastung standhält und stabil bleibt; Bei der Konstruktion des Schwingarms müssen die Auswirkungen der Bewegungsbahn des Schwingarms und der Geschwindigkeitsänderungen auf den Basiswellenblock berücksichtigt werden, um die Stützstruktur und die Installationsmethode zu optimieren. Auch auf die Gestaltung des Schmier- und Kühlsystems sollte geachtet werden, um sicherzustellen, dass die Lager unter guten Betriebsbedingungen funktionieren und Ausfälle und Schäden durch Überhitzung oder schlechte Schmierung vermieden werden. Durch die umfassende Berücksichtigung dieser Faktoren und entsprechende konstruktive Maßnahmen kann die Synergie zwischen dem Basiswellenblock und anderen Komponenten optimiert und dadurch die Leistung und Zuverlässigkeit des gesamten mechanischen Systems verbessert werden.

Sprache

Sprache

FT-GUSS

FT-GUSS