Unsere Qualitätssicherungsleistungen und -prozesse gewährleisten die Zuverlässigkeit unserer Produkte und Ihre Zufriedenheit.

Bei der Herstellung kritischer Komponenten für Züge sind zwei herausragende Techniken, die bei der Herstellung von Hochleistungs-Teilen verwendet werden Stahlguss Und Schmieden . Diese beiden Methoden haben jeweils ihre Stärken und Schwächen, was es wichtig macht, ihre Eigenschaften bei der Auswahl der am besten geeigneten Methode für Zugkomponenten zu verstehen.

1. Überblick über Stahlguss und Schmieden

Stahlguss

Das Stahlguss ist der Prozess des Gießens geschmolzener Stahl in eine Form, um eine bestimmte Form zu bilden. Das geschmolzene Metall darf in der Form abkühlen und verfestigen, und nach dem Abkühlen wird das Guss aus der Form entfernt, um den Herstellungsprozess abzuschließen. Diese Methode ermöglicht die Erstellung komplizierter und komplexer Geometrien, die mit anderen Herstellungsprozessen schwierig oder unmöglich zu erreichen sind. Stahlguss wird üblicherweise verwendet, um große Teile zu erzeugen, die Präzision und Konsistenz erfordern.

Schmieden

Das Schmieden ist ein Prozess, bei dem Metall durch Auftragen von Druckkräften geformt wird. Diese Kräfte können entweder durch Hämmern, Drücken oder Rollen aufgetragen werden. Beim Schmiedenprozess wird das Metall normalerweise auf hohe Temperaturen erhitzt, bevor sie daran bearbeitet werden. Dies stellt sicher, dass das Material formbar bleibt und effektiv geformt werden kann. Das Ergebnis ist eine Komponente mit überlegener Kornstruktur und Stärke aufgrund der Ausrichtung der kristallinen Struktur des Metalls.

2. Materialeigenschaften

Stahlguss

Stahlguss führt typischerweise zu einem Material, das Teile mit komplexen Designs und dimensionale Genauigkeit erzeugen kann. Es gibt jedoch einige Kompromisse bei den mechanischen Eigenschaften von Gussstahl. Gusskomponenten weisen häufig eine geringere Festigkeits- und Ermüdungsbeständigkeit auf im Vergleich zu geschmiedeten Komponenten aufgrund der Art und Weise, wie das Metall festigt. Die Getreidestruktur in Gussteilen ist weniger gleichmäßig, was in bestimmten Bereichen zu Schwachstellen führen kann.

Während das Gießen komplizierte Formen ermöglicht, liefert es nicht immer die gleichen Materialeigenschaften wie Schmieden. Gusskomponenten sind im Allgemeinen anfälliger für Probleme wie Porosität (Lufttaschen) und Einschlüsse (Fremdmaterial), die die Gesamtstärke und Zuverlässigkeit des Teils verringern können.

Schmieden

Das Schmieden hingegen führt zu Teilen mit überlegenen mechanischen Eigenschaften. Die während des Schmiedensprozesses verwendeten Druckkräfte richten die Kornstruktur des Metalls neu aus, wodurch das Material dichter und stärker wird. Dies ist besonders vorteilhaft für Teile, bei denen schwere Belastungen auftreten, da geschmiedete Komponenten für ihre Zähigkeit, ihre Müdigkeitsbeständigkeit und ihre allgemeine Haltbarkeit bekannt sind. Der während des Schmiedens erzeugte kontinuierliche Getreidefluss verbessert den Bruchwiderstand des Materials und sorgt für eine bessere Leistung unter Stress.

Geschmiedete Teile neigen dazu, Gussteile zu übertreffen, wenn es um Anwendungen mit hohem Stress wie Geburtsräder und -achel geht, da die Getreidestruktur in geschmiedeten Komponenten viel homogener ist.

3. Kosteneffizienz

Stahlguss

Einer der Hauptvorteile des Stahlgusss ist die Kostenwirksamkeit, insbesondere für große Teile mit komplexen Geometrien. Die anfänglichen Werkzeuge und Schimmelpilze können erheblich sein, aber sobald die Formen erstellt werden, sinken die Kosten pro Teil mit zunehmender Produktionsmengen erheblich. Dies macht das Casting zu einer wirtschaftlichen Wahl für die Herstellung einer großen Anzahl von Teilen, insbesondere wenn die Komplexität des Teils die Verwendung eines Gussprozesses rechtfertigt.

Darüber hinaus ermöglicht das Casting die Herstellung großer Teile in einem Stück, wodurch die Notwendigkeit zusätzlicher Bearbeitung oder Schweißen verringert wird, was die Kosten weiter senken kann. Für weniger kritische Teile, die nicht die höchste Festigkeit oder Müdigkeitsbeständigkeit erfordern, ist das Gießen häufig die kostengünstigere Option.

Schmieden

Das Fischen im Allgemeinen sind aufgrund des energieintensiven Prozesses mit höheren Vorabkosten verbunden. Das Material muss auf hohe Temperaturen erhitzt werden, bevor es geformt werden kann, was erhebliche Energie erfordert. Darüber hinaus sind die Maschinen und Werkzeuge, die zum Schmieden verwendet werden - wie Pressen, Hämmer und Öfen - teuer. Diese Faktoren tragen im Vergleich zum Casting zu höheren Produktionskosten bei.

Darüber hinaus ist der Schmiedeprozess zeitaufwändiger als das Casting. Geschmiedete Komponenten dauern in der Regel länger, bis die Erzeugung aufgrund der Notwendigkeit von wiederholten Schmiedenszyklen und Kühlzeiten länger dauert. Bei kleineren Produktionsläufen oder hochspezialisierten Komponenten können diese zusätzlichen Kosten durch die überlegene Stärke und Haltbarkeit des letzten Teils gerechtfertigt werden. Für große Mengen weniger anspruchsvoller Teile ist das Schmieden jedoch möglicherweise nicht die kostengünstigste Methode.

4. Präzision und Komplexität

Stahlguss

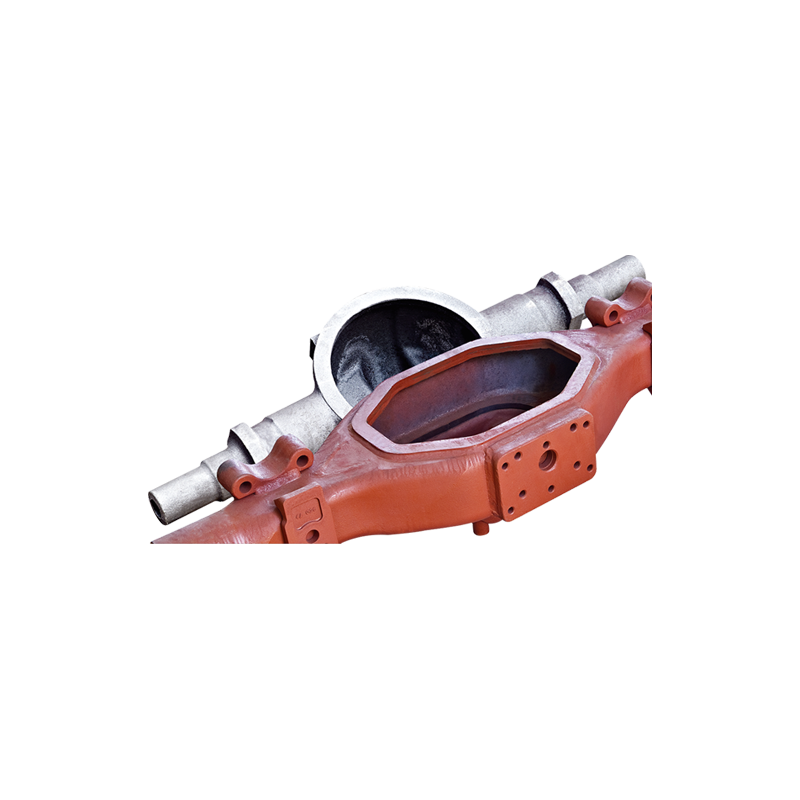

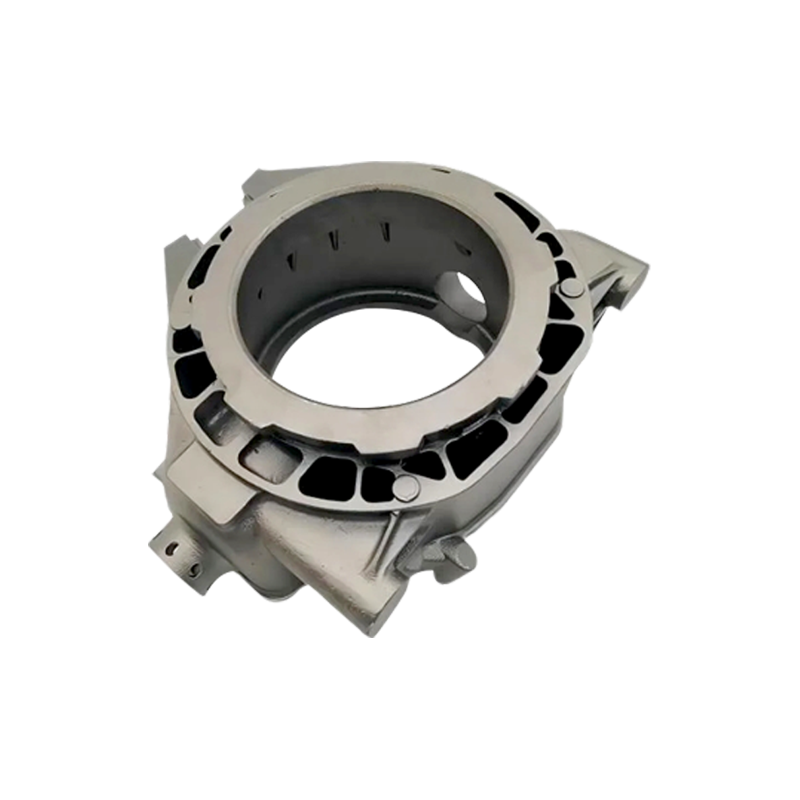

Mit Stahlguss können Hersteller Teile mit hoch komplizierten Designs und komplexen Formen erstellen, die mit anderen Methoden schwierig oder unmöglich zu erreichen sind. Dies ist besonders wertvoll für Anwendungen, bei denen das Teil interne Hohlräume, Unterschnitte oder andere spezielle Merkmale benötigt. Stahlguss wird häufig bei der Herstellung von Teilen wie Motorblöcken, Getriebegehäusen und anderen komplexen Komponenten in der Eisenbahnbranche verwendet.

Während das Stahlguss eine außergewöhnliche Flexibilität in Bezug auf das Teil des Teils bietet, erfordert es häufig zusätzliche Nachbearbeitung, z. B. Bearbeitung oder Schleifen, um die endgültigen gewünschten Abmessungen und Oberflächenfinish zu erreichen. Dies kann die Gesamtkosten des Teils erhöhen, aber die Vorteile der Herstellung komplexer Komponenten in einem einzigen Schritt überwiegen häufig die erforderlichen zusätzlichen Anstrengungen.

Schmieden

Das Schmieden eignet sich am besten für Komponenten mit relativ einfachen Formen und Designs. Während geschmiedete Teile zu genauen Spezifikationen erfolgen können, sind sie im Allgemeinen auf bestimmte Arten von Geometrien beschränkt, die unter Druckkräften leichter zu bilden sind. Das Fischen von Excels, wenn die Stärke und Haltbarkeit des Teils die wichtigsten Faktoren sind, ist jedoch möglicherweise nicht die beste Wahl für Teile, die komplexe interne Merkmale oder komplizierte Formen erfordern.

Der Prozess des Schmiedens begrenzt die Arten von Komponenten, die im Vergleich zum Gießen hergestellt werden können. Teile wie Geläsräder und Achsen sind perfekte Kandidaten für das Schmieden, aber kompliziertere Teile mit inneren Hohlräumen oder Merkmalen sind besser zum Gießen geeignet.

5. Anwendungen in Zugkomponenten

Stahlguss

Stahlguss wird in der Eisenbahnindustrie ausgiebig für Komponenten verwendet, die komplexe Formen erfordern und nicht extremen Spannungen ausgesetzt sind. Zu den häufigsten Anwendungen für Stahlguss in der Zugherstellung gehören:

- Zugrahmenteile : Stahlguss ist ideal, um große Strukturteile wie den Rahmen oder das Gehäuse eines Zuges zu schaffen. Diese Teile müssen robust sein, können jedoch zu relativ geringen Kosten in großen Mengen hergestellt werden.

- Bremssysteme : Komponenten wie Bremsgehäuse oder Bremstrommeln, die sowohl Kraft- als auch Formflexibilität aufweisen müssen, werden häufig mit Gießen hergestellt.

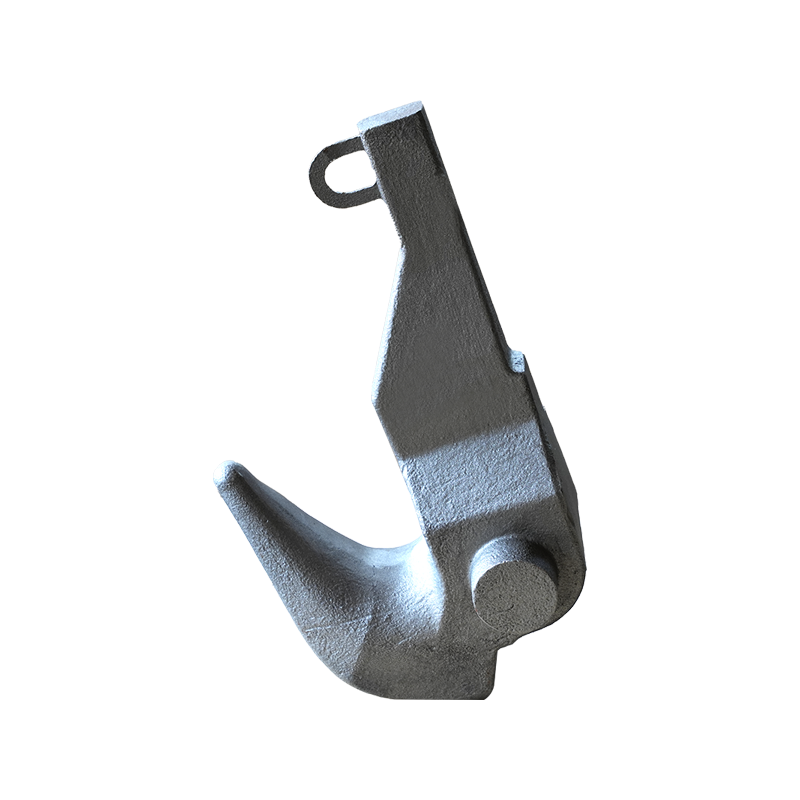

- Kupplungen und Verbindungsteile : Gussstahl wird häufig verwendet, um Kupplungen und andere Komponenten herzustellen, die Präzision erfordern, aber keine extreme Spannung oder Müdigkeit erfordern.

Schmieden

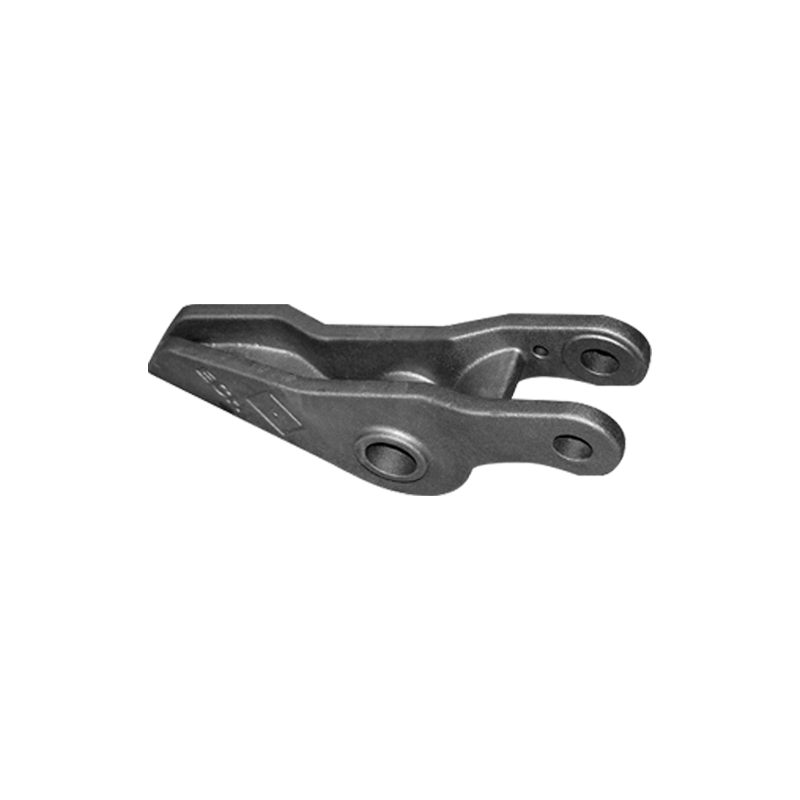

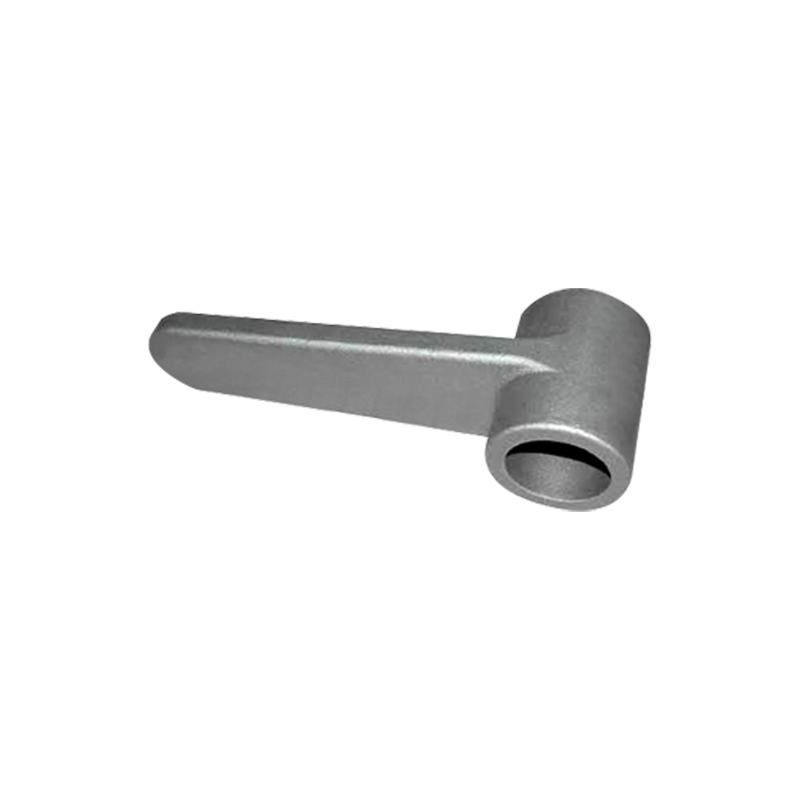

Das Schmieden wird in erster Linie für hochfeste, hochaufhaltende Komponenten im Eisenbahnsektor verwendet. Im Folgenden finden Sie einige Beispiele für Zugteile, die von Schmieden profitieren:

- Bahnräder : Zugräder sind extreme Belastungen und Belastungen ausgesetzt. Der Schmiedeprozess verbessert die Stärke des Materials und macht es ideal für Komponenten, die Gewicht und Wirkung tragen.

- Achsen : Geschmiedete Achsen werden aufgrund ihrer überlegenen Festigkeit und ihrer Ermüdungsbeständigkeit bevorzugt. Diese Teile sind wiederholtem Stress ausgesetzt und müssen ihre Integrität über lange Zeiträume des Betriebs aufrechterhalten.

- Stangen und Kurbelwellen anschließen : Forged -Komponenten werden häufig in Zugmotoren für Teile verwendet, die hohen Spannungsniveaus und mechanischer Belastung standhalten müssen.

6. Stärke und Haltbarkeit

Stahlguss

Während das Stahlguss eine gute Festigkeit bietet, insbesondere für große Komponenten, bietet es nicht das gleiche Maß an Haltbarkeit oder Ermüdungswiderstand wie geschmiedete Teile. Gusskomponenten sind oft anfälliger für Risse, Verformungen und Verschleiß im Laufe der Zeit, insbesondere bei schweren oder sich wiederholenden Lasten. Für kritische Anwendungen erfordern Gusskomponenten häufigere Inspektionen und Wartung, um ihre Integrität zu gewährleisten.

Schmieden

Gefälschte Komponenten hingegen exzentieren sich in Bezug auf Stärke, Zähigkeit und Haltbarkeit. Die Getreidestruktur von geschmiedeten Teilen ist weit überlegen, wodurch sie gegen Müdigkeit, Verschleiß und Misserfolg unter Stress viel resistenter werden. Das Schmieden ist besonders vorteilhaft für Teile, bei denen extreme Bedingungen wie Achsen, Bahnräder und Motorkomponenten auftreten. Die verbesserten mechanischen Eigenschaften von geschmiedeten Teilen sorgen dafür, dass sie eine längere Lebensdauer haben und die Notwendigkeit häufiger Reparaturen oder Austauscherformen verringern.

7. Wartung und Zuverlässigkeit

Stahlguss

Gussteile können anfälliger für Defekte wie Risse, Hohlräume und Einschlüsse sein, die ihre langfristige Zuverlässigkeit verringern können. Diese Defekte können die Integrität der Komponente beeinträchtigen, was zu einer höheren Wahrscheinlichkeit eines Ausfalls oder der Notwendigkeit einer häufigen Wartung führt. Infolgedessen sind regelmäßige Inspektionen erforderlich, um die Zuverlässigkeit von Gusskomponenten in kritischen Anwendungen sicherzustellen.

Schmieden

Geschmiedete Komponenten sind aufgrund ihrer stärkeren, gleichmäßigeren Kornstruktur im Allgemeinen zuverlässiger. Durch die Ausrichtung der Körner während des Schmiedensprozesses wird diese Teile viel resistenter gegen Risse und Müdigkeit, was zu einer längeren Lebensdauer und einem verringerten Wartungsbedarf führt. Geschmiedete Teile scheitern weniger wahrscheinlich unter extremer Stress und sind in Hochlastanwendungen in der Regel zuverlässiger.

Vergleich von Stahlguss mit Schmieden für Zugkomponenten

| Besonderheit | Stahlguss | Schmieden |

|---|---|---|

| Kosten | Kostengünstiger für große Läufe und komplexe Teile | Teurer aufgrund höherer Energie- und Werkzeugkosten |

| Stärke | Niedrigere Stärke im Vergleich zum Schmieden | Überlegene Stärke aufgrund von Getreideausrichtung |

| ** dur |

Sprache

Sprache

FT-GUSS

FT-GUSS