Unsere Qualitätssicherungsleistungen und -prozesse gewährleisten die Zuverlässigkeit unserer Produkte und Ihre Zufriedenheit.

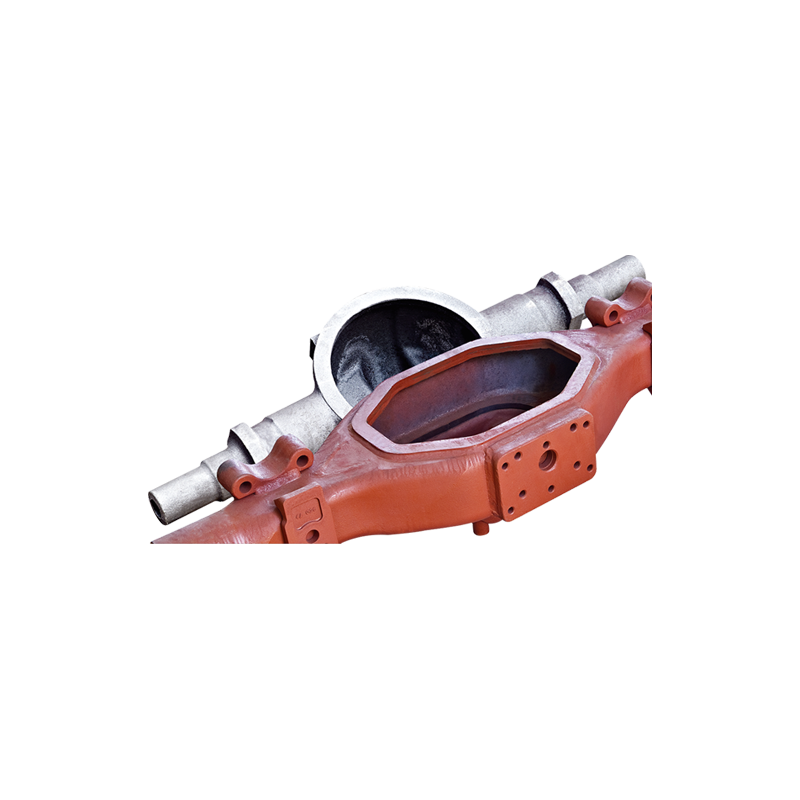

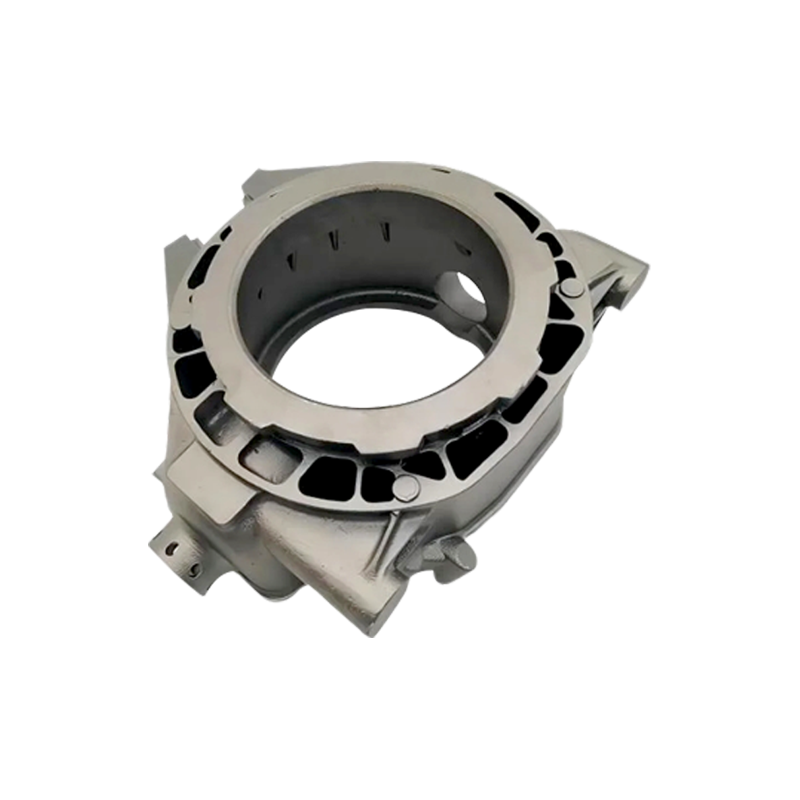

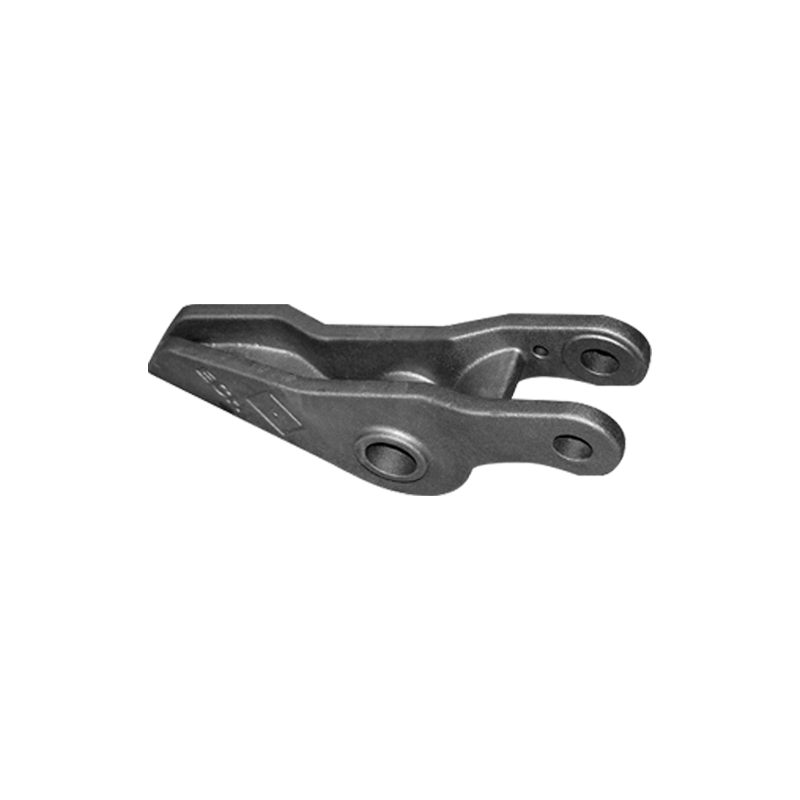

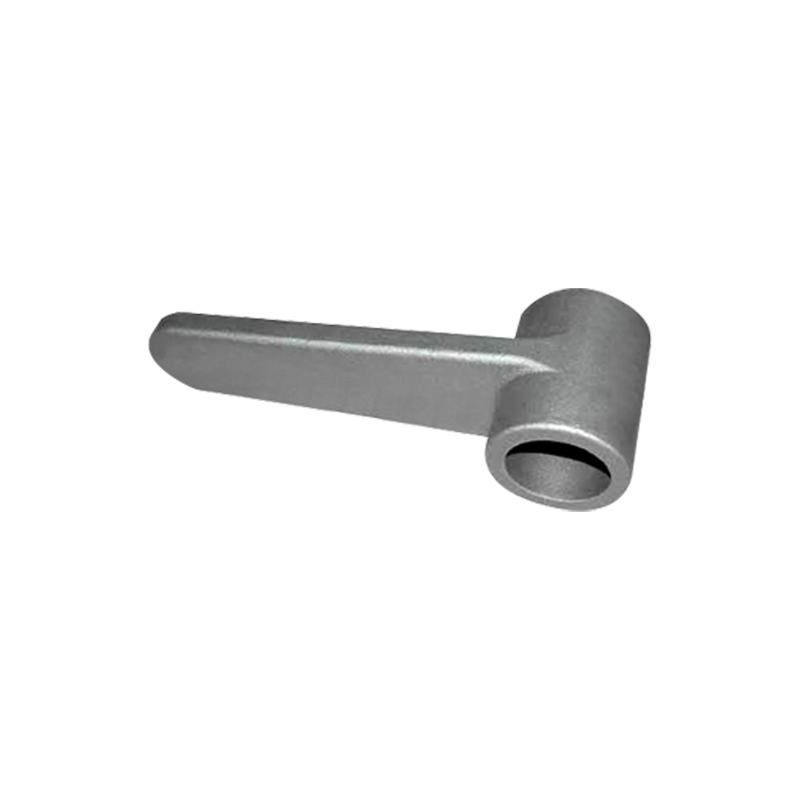

In der modernen Automobil- und Lkw -Herstellung, Stahlteile gießen spielen eine entscheidende Rolle. Diese Komponenten tragen nicht nur die Hauptfunktionen des Fahrzeugs, sondern wirken sich auch direkt auf die Leistung, Haltbarkeit und Sicherheit des Fahrzeugs aus. Die Casting -Technologie wird häufig verwendet, um wichtige Teile wie Motorkomponenten, Getriebesysteme und Bremssysteme herzustellen. Die Produktion von Stahlgussteilen ist ein komplexes Verfahren, das verschiedene Stufen von der Rohstoffauswahl bis zur Endproduktherstellung beinhaltet. Jeder Schritt braucht eine präzise Kontrolle.

1. Rohstoffauswahl: Das Fundament des Stahlgusss

Die Qualität des Gussstahlteile hängt eng mit den verwendeten Rohstoffen zusammen. Gussstahl wird hergestellt, indem Stahllegierungen geschmolzen und in Formen geworfen werden. Die Auswahl des Rohstoffs beeinflusst direkt die mechanischen Eigenschaften der Gussstahlteile wie Festigkeit, Härte, Zähigkeit und Korrosionsbeständigkeit.

1.1 Kohlenstoffstahl

Kohlenstoffstahl ist einer der am häufigsten verwendeten Rohstoffe zum Gießen von Stahlteilen. Kohlenstoffstahl besteht aus Eisen und Kohlenstoff, wobei der Kohlenstoffgehalt typischerweise zwischen 0,12% und 2,0% liegt. Abhängig vom Kohlenstoffgehalt wird Kohlenstoffstahl in kohlenstoffarme Stahl mit kohlenstoffarmen, mittlerem Kohlenstoffstahl und mit hohem Kohlenstoffstahl eingeteilt. Für Teile mit relativ geringen Festigkeitsanforderungen wie Körperschalen und Chassis wird mit kohlenstoffarmer Kohlenstoffstahl verwendet. Mit mittlerer Kohlenstoffstahl wird für Komponenten verwendet, die eine höhere Festigkeit erfordern, z. B. Übertragungssysteme. während mit hohem Kohlenstoffstahl für Teile mit hoher Verschleißfestigkeit wie Bremsscheiben verwendet wird.

1.2 Legierungstahl

Legierungstahl bezieht sich auf Stahl, das andere Elemente (wie Chrom, Molybdän, Mangan usw.) enthält, um seine Eigenschaften zu verbessern. In der Automobil- und Lkw -Fertigungsindustrie umfassen gemeinsame Legierungselemente Chrom, Nickel, Molybdän und Vanadium. Diese Legierungselemente machen den Stahl resistenter gegen Verschleiß, Korrosion und Hitze. Legierungsstahl wird häufig in Automobil- und LKW-Teilen verwendet, die hohe Festigkeit, Ermüdungswiderstand, Verschleißfestigkeit oder Hochtemperaturwiderstand erfordern, z. B. Motorkomponenten, Antriebswellen und Aufhängungssysteme.

1,3 Edelstahl

Edelstahl ist eine Legierung, die mindestens 10,5% Chrom enthält und eine ausgezeichnete Korrosion und Wärmebeständigkeit aufweist. Aufgrund seiner hervorragenden Leistung in harten Umgebungen wird Edelstahl für Automobil- und LKW -Teile verwendet, die Korrosionsbeständigkeit erfordern. Zum Beispiel verwenden Komponenten wie Auspuffanlagen, Bremsrohre und Motorgehäuse häufig Edelstahl.

2. Schmelz- und Legierungsdesign: Gewährleistung der materiellen Konsistenz

Der Herstellungsprozess des Stahlstahls beginnt mit dem Schmelzen, bei dem der Stahl auf eine hohe Temperatur erhitzt wird, um ihn in einen flüssigen Zustand zu verwandeln. In diesem Stadium ist die Zugabe von Legierungselementen von entscheidender Bedeutung. Verschiedene Legierungszusammensetzungen können die Eigenschaften des Stahls optimieren und sicherstellen, dass die Gussteile der gewünschten mechanischen Leistung erfüllen.

2.1 Schmelzmethoden

Das Schmelzen ist der erste Schritt zur Stahlproduktion. Zu den gängigen Schmelzmethoden gehören elektrischer Lichtbogenofenschmelzen, Schmelzen von Induktionsofen und Schmelzen von Hochofen.

- Elektrischer Lichtbogenofenschmelzen : Diese Methode wird üblicherweise für die Produktion mit hoher Alloy-Stahl verwendet. Der elektrische Lichtbogenofen bietet eine hohe Temperatur, um Rohstoffe wie Schrottstahl und Eisenerz in flüssigen Stahl zu schmelzen, was eine präzise Steuerung der Stahlzusammensetzung ermöglicht.

- Induktionsofen schmelzen : Induktionöfen verwenden elektromagnetische Induktion, um den Stahl zu erwärmen. Diese Methode ist effizient und flexibel, geeignet für die Herstellung von Stahl mit mittlerem bis niedrigem Alloy. Es ist jedoch schwieriger, die Zusammensetzung von hochrangiger Stahl zu kontrollieren.

- Blastofen schmelzen : Diese Methode wird häufig für die großflächige Produktion verwendet. Es geht darum, Sauerstoff in den Ofen zu blasen, um Verunreinigungen im Stahl zu oxidieren. Diese Methode ist hocheffizient, aber weniger präzise, wenn es um die Kontrolle der Legierungszusammensetzung geht.

2.2 Legierungsdesign

Legierungsdesign ist ein entscheidender Schritt während des Schmelzprozesses. Abhängig von den Anwendungsanforderungen muss die Legierungszusammensetzung (z. B. Kohlenstoffgehalt, Chrom, Nickel usw.) genau angepasst werden. Eine wissenschaftlich gestaltete Legierungszusammensetzung stellt sicher, dass die Gussstahlteile über die erforderlichen mechanischen Eigenschaften wie hohe Festigkeit, Verschleißfestigkeit und Zähigkeit verfügen.

3. Casting -Prozess: Präzisions -Casting -Technologie

Das Gießen ist der Kernprozess bei der Herstellung von Stahlgussteilen. Jeder Schritt im Gussprozess muss akribisch kontrolliert werden, um sicherzustellen, dass die Gussteile eine gute dimensionale Genauigkeit, Oberflächenqualität und mechanische Eigenschaften aufweisen.

3.1 Sandguss

Das Sandguss ist eine traditionelle Gussmethode, die normalerweise zur Herstellung von Stahlteilen mit mittlerer bis kleiner Batchguss verwendet wird. Das Prinzip besteht darin, eine Sandform in einem Sandkasten zu bilden, flüssiges Metall in die Form zu gießen und darauf zu warten, dass sie abkühlt und das Gießen verfestigt. Dieser Vorgang eignet sich zur Herstellung einfacher und großer Teile, führt jedoch zu einer raueren Oberflächenqualität, die eine weitere Bearbeitung erfordert.

3.2 Schalenformguss

Das Schalenformguss verwendet Keramikmaterialien, um Formen zuzubereiten, die für komplexe Formen und hochpräzise Guss geeignet sind. Die Keramikformen bieten eine glattere Oberfläche, was zu einer besseren Oberflächenqualität für das Gießen führt. Diese Methode wird für die Herstellung von Motorteilen, Zahnrädern und anderen Komponenten verwendet, die eine hohe Präzision und Oberfläche erfordern.

3.3 Niedrigdruckguss

Bei niedrigem Druck werden Niedrigdruckgas verwendet, um flüssiges Metall in die Form zu injizieren. Diese Methode sorgt für einen reibungsloseren Füllprozess und reduziert Defekte wie Porosität in den Gussteilen, sodass sie für Präzision und groß angelegte Produktion geeignet ist. Automobilmotorteile und Getriebekomponenten werden häufig unter Verwendung von Niedrigdruckguss hergestellt.

4. Kühlung und Abgraben: Gewährleistung der Gussqualität

Nachdem die Gussstahlteile aus den Formen entfernt wurden, müssen sie sich abkühlen und entlarzenen. Diese Schritte sind wichtig, um die Integrität der Gussstruktur und die Oberflächenqualität zu gewährleisten.

4.1 Kühlprozess

Der Kühlprozess des Gießens von Stahlteilen hat einen erheblichen Einfluss auf ihre Kornstruktur. Wenn die Kühlgeschwindigkeit zu schnell ist, können sich interne Spannungen bilden, was zu Rissen oder Verformungen führt. Wenn die Kühlgeschwindigkeit dagegen zu langsam ist, können die Körner grob werden, was die mechanischen Eigenschaften des Teils verringert. Daher werden häufig kontrollierte Kühlraten eingesetzt, um die Qualität des Castings sicherzustellen.

4.2 Entlassung und Schleifen

Nachdem die Gussstahlteile aus der Form entfernt wurden, haben sie oft Grat und Unregelmäßigkeiten. Der Abbruchprozess zielt darauf ab, diese unerwünschten Teile zu entfernen, wodurch die Gussteile reibungsloser werden. Mechanische Prozesse wie Schleifen und Schneiden werden üblicherweise zum Entfernen von Grat und zur Verbesserung der Oberflächenqualität des Gusss verwendet.

5. Wärmebehandlung: Verbesserung der Teilleistung

Die Wärmebehandlung ist ein kritischer Prozess zur Verbesserung der Leistung von Stahlgussteilen. Durch die Steuerung der Erwärmung und Kühlung der Teile kann die Mikrostruktur des Stahls geändert werden, wodurch die mechanischen Eigenschaften verbessert werden.

5.1 Tempern

Tempern ist das Erhitzen und langsam abkühlende Gussstahlteile, um ihre Härte zu verringern und gleichzeitig die Plastizität und Zähigkeit zu erhöhen. Tempern hilft auch dabei, interne Belastungen in den Gussteilen zu lindern, was sie für die weitere Verwendung stabiler macht.

5.2 Löschen

Durch das Löschen wird die Gussstahlteile auf eine bestimmte Temperatur erhoben und dann schnell in Wasser oder Öl abkühlen. Dieser Prozess erhöht die Härte und den Verschleißfestigkeit des Stahls erheblich und macht es ideal für Teile, die eine hohe Härte und Verschleißfestigkeit wie Zahnräder und Wellen benötigen.

5.3 Temperieren

Das Temperieren wird nach dem Löschen durchgeführt, um die während des Quenching -Vorgangs erzeugten internen Spannungen zu entfernen. Dieser Prozess erhöht die Zähigkeit und Stabilität von Stahlteilen. Das Temperieren wird typischerweise bei niedrigeren Temperaturen durchgeführt, um übermäßige Härte zu vermeiden.

6. Bearbeitung: Präzision und Passform sicherstellen

Nach der Wärmebehandlung werden Stahlteile häufig bearbeitet, um sicherzustellen, dass sie den Entwurfspezifikationen entsprechen. Bearbeitungsverfahren wie Drehen, Mahlen, Schleifen und Bohrungen werden verwendet, um präzise Abmessungen und Toleranzen zu erreichen. Oberflächenbehandlungen wie Schussblock oder Beschichtung können auch angewendet werden, um die Korrosionsbeständigkeit und die Verschleißeigenschaften zu verbessern.

7. Qualitätskontrolle und -inspektion: Gewährleistung der Zuverlässigkeit

Qualitätskontrolle ist ein wesentlicher Bestandteil des Produktionsprozesses für Gussstahl. Häufige Inspektionsmethoden umfassen:

- Metallographische Analyse : Beobachten Sie die Kornstruktur des Stahls unter einem Mikroskop, um ihre Eigenschaften zu bewerten.

- Ultraschalltests : Wird verwendet, um interne Defekte im Guss zu erkennen.

- Härteprüfung : Überprüfen Sie die Härte des Castings, um sicherzustellen, dass es den Spezifikationen erfüllt.

- Röntgeninspektion : Verwenden von Röntgenstrahlen zum Scannen der internen Struktur des Gießens, prüfen Sie, ob Risse oder Porosität geprüft werden.

8. Endinspektion und Lieferung: Gewährleistung einer Teilqualifikation

Nach Abschluss aller Herstellungsprozesse werden die Casting -Stahlteile endgültig Inspektionen und Tests unterzogen, um sicherzustellen, dass sie die Qualitätsstandards und die Kundenanforderungen entsprechen. Diese Inspektionen umfassen typischerweise visuelle Überprüfungen, dimensionale Messungen und Leistungstests. Sobald die Teile diese Tests bestanden haben, werden sie zur weiteren Montage gesendet oder an den Kunden geliefert.

Sprache

Sprache

FT-GUSS

FT-GUSS