Unsere Qualitätssicherungsleistungen und -prozesse gewährleisten die Zuverlässigkeit unserer Produkte und Ihre Zufriedenheit.

Einführung

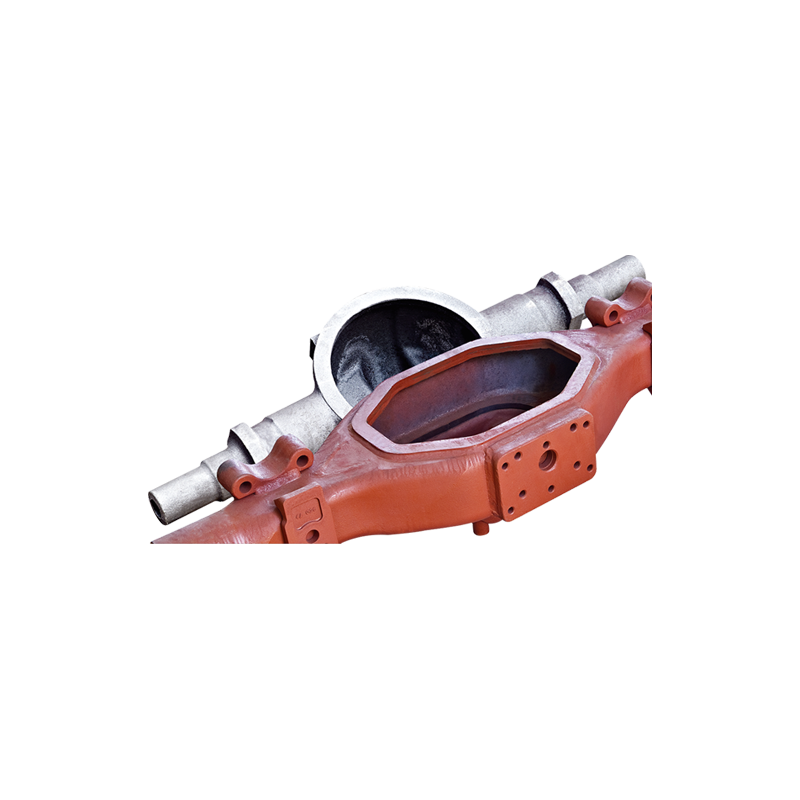

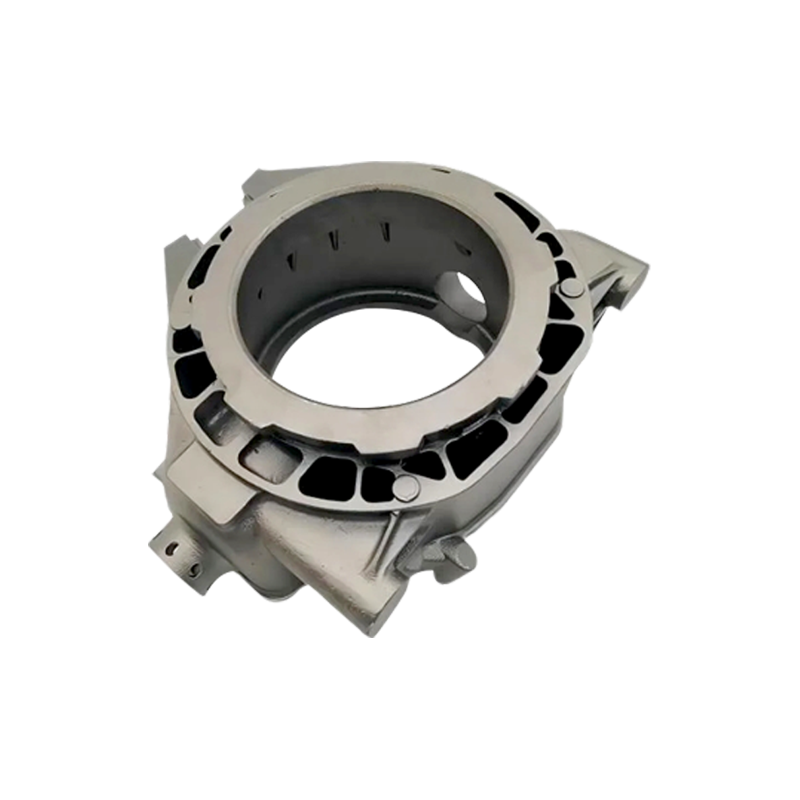

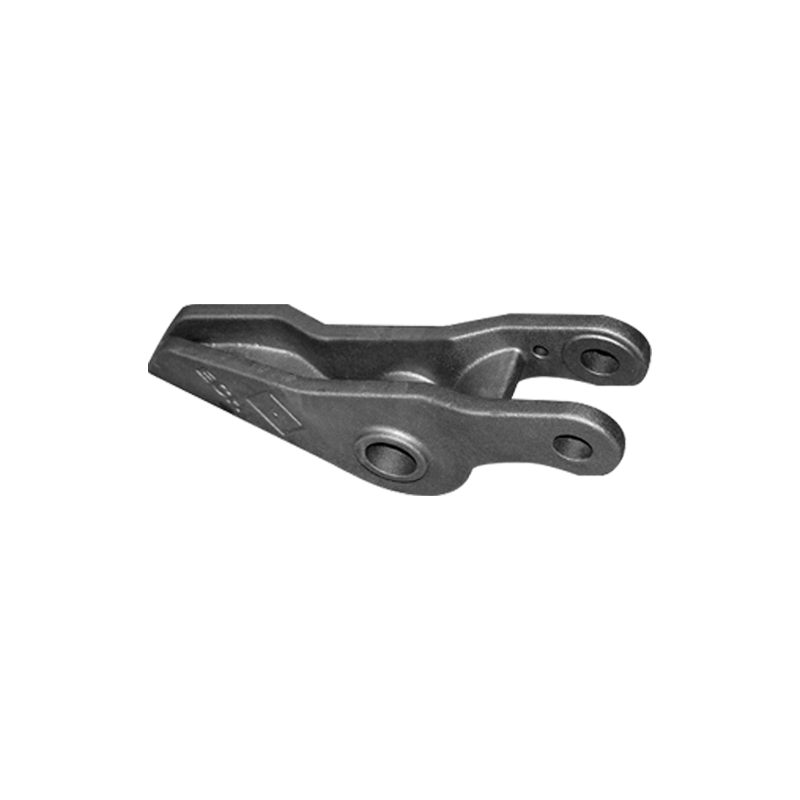

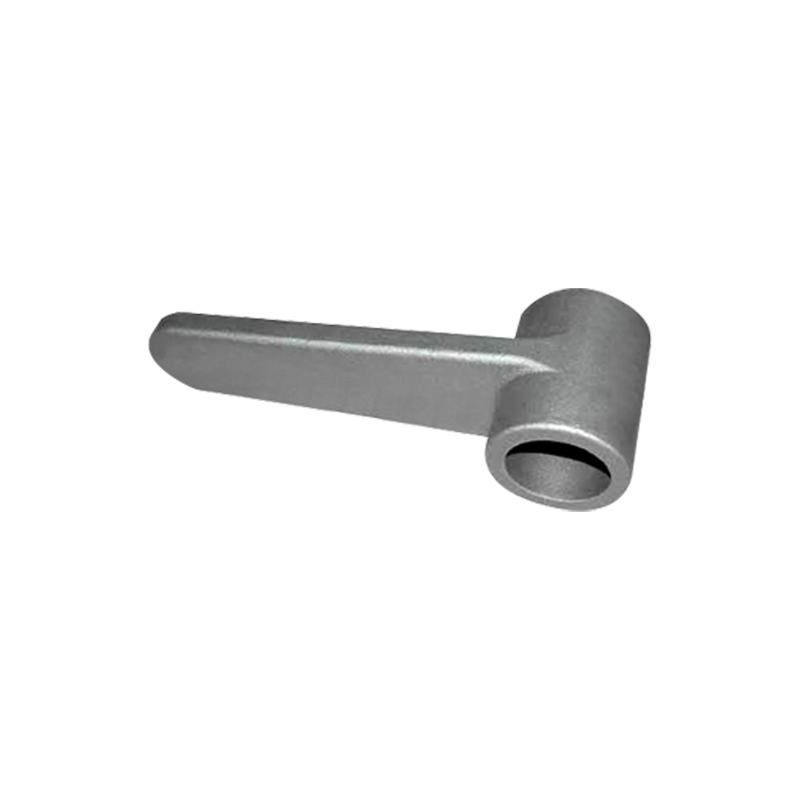

Bohrungen sind für die Extraktion von Öl und Gas aus den unterirdischen Stauseen unerlässlich. Die Zuverlässigkeit und Leistung dieser Rigs hängt stark von der Qualität ihrer Stahlgussteile ab, die extremen mechanischen Belastungen, korrosiven Umgebungen und hohen Temperaturen standhalten müssen. Mit zunehmender Nachfrage nach Effizienz, Sicherheit und Nachhaltigkeit im Energiesektor die Herstellung von Bohrstahlstahlteile bohrern entwickelt sich schnell weiter.

1. Fortschrittsmaterialien und Legierungsentwicklung

Um die harten Anforderungen an Bohrvorgänge zu erfüllen, werden Stahllegierungen, die in Gussteilen verwendet werden, kontinuierlich verbessert. Zukünftige Trends umfassen die Entwicklung spezialisierter hochfärblicher, weasthalter und korrosionsresistenter Legierungen.

Nano-Alloying: Das Einbeziehen von Nanopartikeln in Stahlmatrizen kann die mechanischen Eigenschaften wie Zähigkeit und Ermüdungsbeständigkeit erheblich verbessern.

Verbundwerkstoffe: Stahl kombiniert mit anderen Metallen oder Keramik verbessert die Leistung, ohne übermäßiges Gewicht zu erzielen.

Anpassungslegierte Legierungen: Die Annäherung an chemische Zusammensetzungen auf bestimmte Bohrumgebungen sorgt für eine optimale Leistung, wie z. B. Resistenz gegen Sauergaskorrosion oder abrasive Sedimente.

Diese Innovationen verlängern nicht nur die Lebensdauer von Teilen, sondern senken auch die Wartungskosten und Ausfallzeiten.

2. Verbesserte Gießtechnologien

Traditionelle Casting -Methoden haben zwar wirksam, haben jedoch Einschränkungen bei der Präzisions- und Defektkontrolle. Die zukünftige Punkte auf fortschrittlichere Casting -Technologien:

Investitionsguss: Ermöglicht die Erzeugung komplexer Geometrien mit feiner Oberflächenbeschaffung und dimensionaler Genauigkeit, wodurch die Bearbeitungsanforderungen reduziert werden.

Lost Foam Casting: bietet eine bessere Kontrolle über Metallströmung und Kühlung, wodurch Porosität und Schrumpfdefekte minimiert werden.

Automatisierte Gossensysteme: Robotik und computergesteuerte Gießen sorgen für eine konsistente Metalldurchflussraten und die Temperaturregelung, Verbesserung der Ausbeute und Wiederholbarkeit.

Richtungsverfestigung und kontrollierte Kühlung: Techniken, die die Bildung der Mikrostruktur beeinflussen und die mechanischen Eigenschaften durch Steuern der Korngröße und -verteilung verbessern.

Diese technologischen Verbesserungen reduzieren die Schrottraten, erhöhen die Produktqualität und verbessern die Produktionseffizienz.

3. additive Herstellung und hybride Ansätze

Additive Manufacturing (AM) oder 3D -Druck revolutioniert die Produktion von Metallteil, einschließlich Gussformen und sogar direkten Metallteilen.

3D-gedruckte Formen und Kerne: Sie erzeugen schnell komplexe Formen, die mit herkömmlichen Werkzeugen schwierig oder kostspielig sind, wodurch mehr Designfreiheit und schnelleres Prototyping ermöglicht werden können.

Direkter Metalldruck: Obwohl Metall AM für große Teile immer noch begrenzt ist, ermöglicht es die Herstellung hochkomplexer Komponenten mit internen Kanälen oder optimierten Strukturen zur Gewichtsreduzierung.

Hybridherstellung: Kombiniert Casting mit AM-produzierten Komponenten oder Werkzeugen, um die Stärken beider zu nutzen. Beispielsweise könnte ein Guss mit 3D-gedruckten Einsätzen verstärkt werden oder Abschnitte für hohe Verschleiß additiv erzeugt werden.

Diese Ansätze verkürzen die Vorlaufzeiten, reduzieren Materialabfälle und ermöglichen mehr maßgeschneiderte Hochleistungsteile.

4. Digitalisierung und Industrie

Die Integration digitaler Technologien verwandelt die Fertigung in einen intelligenteren und adaptiveren Prozess:

IoT und Sensoren: Eingebettete Sensoren in Gussgeräte sammeln Echtzeitdaten zu Temperatur, Durchfluss, Druck und chemischer Zusammensetzung, die eine präzise Prozessregelung ermöglichen.

KI und maschinelles Lernen: Analysieren Sie große Datensätze, um Gussfehler wie Risse oder Porosität vor ihrem Auftreten vorherzusagen, Prozessparameter zu optimieren und die Wartung zu planen.

Digitale Zwillinge: Virtuelle Replikate des Gussprozesses und der Geräte simulieren Szenarien, um Designs zu optimieren und die Leistung ohne physische Versuche vorherzusagen.

Cloud Computing: Erleichtert die Zusammenarbeit und den Datenaustausch in Produktionsstandorten und Lieferketten und verbessert die Reaktionsfähigkeit und die Qualitätskonsistenz.

Die Digitalisierung führt zu verringerten Ausfallzeiten, niedrigeren Kosten und Produkten mit höherer Qualität mit weniger Mängel.

5. Umwelt- und Nachhaltigkeitsinitiativen

Die Casting -Industrie konzentriert sich zunehmend auf die Reduzierung ihres ökologischen Fußabdrucks:

Energieeffiziente Öfen: Die Einführung von Induktions- und elektrischen Lichtbogenöfen mit besseren Energiewiederherstellungssystemen verringert die Treibhausgasemissionen.

Umweltfreundliche Bindemittel und Sandgewinnung: Unter Verwendung biologisch abbaubarer Bindemittel und Recycling-Gusssand senkt Abfall und Verschmutzung.

Stahlrecycling: Ein höherer Einbau von recyceltem Schrottstahl in das Gießen verringert die Notwendigkeit von Rohstoffen und Energieverbrauch in jungen Jahren.

Abfallwärmewiederherstellung: Die Verwendung von Wärme aus Gussvorgängen für andere Anlagenprozesse erhöht die Gesamtenergieffizienz.

Nachhaltigkeitsanstrengungen entsprechen den globalen Umweltzielen und verbessern die soziale Lizenz für den Betrieb für Hersteller.

6. Qualitätskontrolle und Testverbesserungen

Die Gewährleistung der Zuverlässigkeit von Bohrstahlstahlteilen ist für Sicherheit und Leistung von entscheidender Bedeutung:

Erweiterte nicht-zerstörerische Tests (NDT): Techniken wie Ultraschall-Phasen-Array, Röntgen-Tomographie und Wirbelstromtest erkennen interne und Oberflächendefekte mit höherer Auflösung und Geschwindigkeit.

In-Prozess-Überwachung: Sensoren, die in Formen oder Gussgeräte eingebettet sind, können Anomalien in Echtzeit erkennen und sofortige Korrekturwirkung ermöglichen.

Digitale Inspektion und Datenanalyse: Die automatisierte visuelle Inspektion in Kombination mit AI -Algorithmen hilft dabei, subtile Oberflächendefekte und dimensionale Abweichungen zu identifizieren.

Vorhersagewartung: Verwenden historischer und Echtzeitdaten, um Geräteausfälle zu antizipieren und ungeplante Ausfallzeiten zu verringern.

Diese Maßnahmen verbessern die Produktzuverlässigkeit, reduzieren kostspielige Rückrufe oder Misserfolge und gewährleisten die Einhaltung der Branchenstandards.

Sprache

Sprache

FT-GUSS

FT-GUSS