Unsere Qualitätssicherungsleistungen und -prozesse gewährleisten die Zuverlässigkeit unserer Produkte und Ihre Zufriedenheit.

1. Verbesserte Haltbarkeit und Stärke

Hochfeste Legierungen: Stahlguss Kann hochfeste Legierungsmaterialien verwenden, die normalerweise Elemente wie Nickel, Molybdän und Chrom enthalten. Sie können einem hohen Druck und Auswirkungen standhalten und sind für wichtige Komponenten geeignet, die am Bohrprozess beteiligt sind, z. B. Bohrbits, Stützstrukturen, Getriebe usw. Diese Komponenten müssen in der Lage sein, mit den riesigen Kräften und Auswirkungen umzugehen, die während des Bohrers erzeugt werden, ohne leicht deformiert oder beschädigt zu werden.

Ermüdungswiderstand: Während des Bohrprozesses werden viele Komponenten wiederholte Spannungszyklen unterzogen. Zum Beispiel biegt und verdreht sich das Bohrrohr zwischen dem Boden und der Formation ständig. Diese wiederholte Spannung beschleunigt das Ermüdungsversagen des Materials. Stahlgüsse haben jedoch einen guten Müdigkeitsbeständigkeit, was bedeutet, dass sie langfristig standhalten können, ohne zu knacken oder zu brechen, was für die Verlängerung der Lebensdauer der Ausrüstung entscheidend ist.

2. Korrosion und Verschleißfestigkeit

Korrosionsbeständigkeit: In harten Umgebungen wie Offshore -Bohrungen wird Bohrgeräte häufig Salzwasser -Meeresumgebungen ausgesetzt, die leicht zu rosten und korrodieren können. Stahlgüsse können bei Korrosionsbeständigkeit verbessert werden, indem Legierungselemente (wie Chrom und Nickel) oder durch Beschichtung hinzugefügt werden. Zum Beispiel kann Edelstahl der Korrosion der Meerwasser effektiv widerstehen und so die Lebensdauer von Komponenten verlängern.

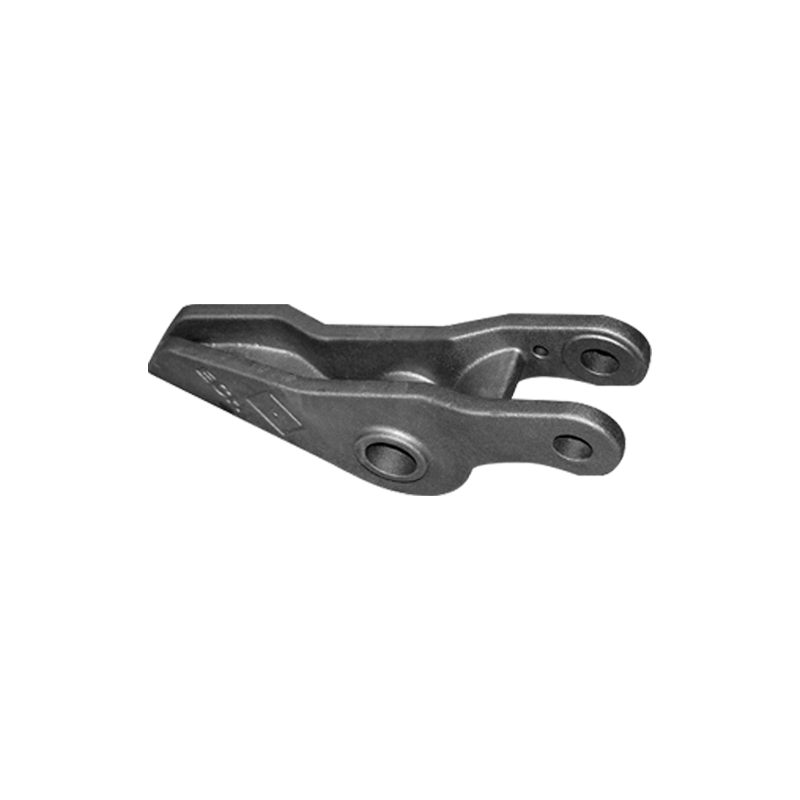

Verschleißfestigkeit: Während des Bohrprozesses erzeugen Bohrer und andere rotierende Teile intensive Reibung mit harten Gesteinsformationen und verursachen Verschleiß. Stahlgüsse können einen hohen Verschleißfestigkeit haben, insbesondere bei Komponenten wie Bohrer, Bohrrohren und Anschlüssen, durch optimiertes Design und die Verwendung von Verschleißmaterialien, um die Haltbarkeit zu erhöhen und die Häufigkeit des Austauschs zu verringern. Stahlgüsse mit guter Verschleißfestigkeit können sicherstellen, dass Bohrvorgänge effizient durchgeführt werden und Ausfallzeiten vermeiden, die durch übermäßige Verschleiß von Komponenten verursacht werden.

3.. Verbesserte thermische Leistung

Hochtemperaturwiderstand: Bohrvorgänge, insbesondere Bohrungen in tiefen oder heißen Formationen, werden häufig von extrem hohen Temperaturänderungen begleitet. Zum Beispiel werden bei geothermischen Brunnen oder Tiefwasserbohrungen Bohrwerkzeuge und verwandte Geräte auf Temperaturen von Hunderten von Grad Celsius stoßen. Stahlgüsse können so ausgelegt sein, dass sie eine gute Hochtemperaturtoleranz aufweisen, um sicherzustellen, dass sie unter extremen Temperaturen nicht verformen oder versagen.

Wärmeausdehnungskontrolle: Stahlgussmaterialien können speziell behandelt werden, um ihre Ausdehnung zu kontrollieren, wenn sich die Temperatur ändert. Während des Bohrvorgangs werden Geräte beim Betrieb in unterschiedlichen Tiefen drastische Temperaturschwankungen auftreten, insbesondere wenn die Bohrflüssigkeitstemperatur und die Downloch -Temperatur stark variieren. Die Verwendung optimierter Stahlgüsse kann eine lockere Passform oder einen Dichtungsfehler effektiv vermeiden, der durch eine ungleichmäßige thermische Expansion von Komponenten verursacht wird.

4.. Customized und komplexes Geometrie -Design

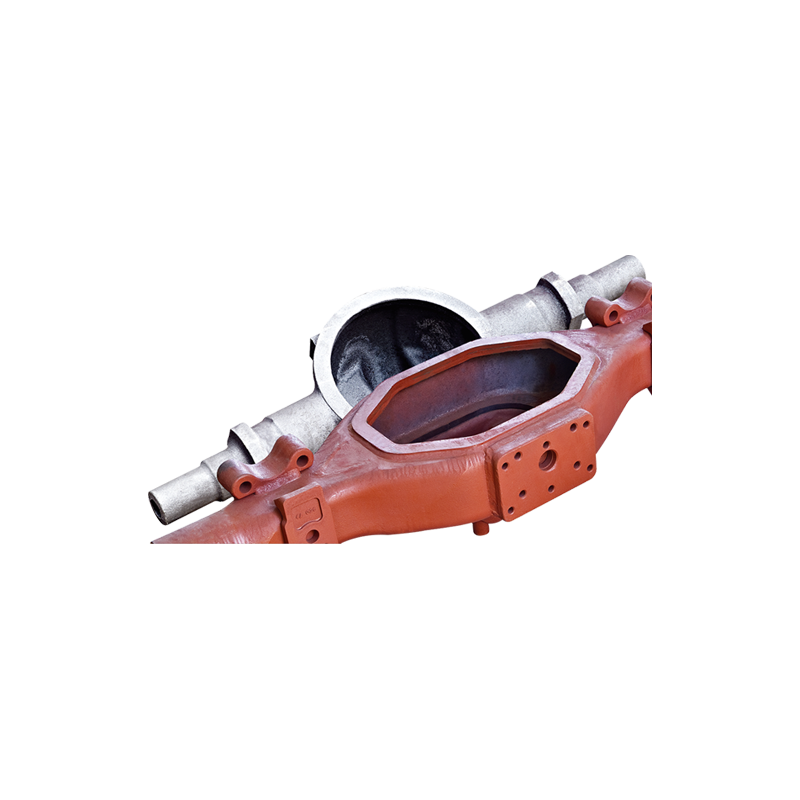

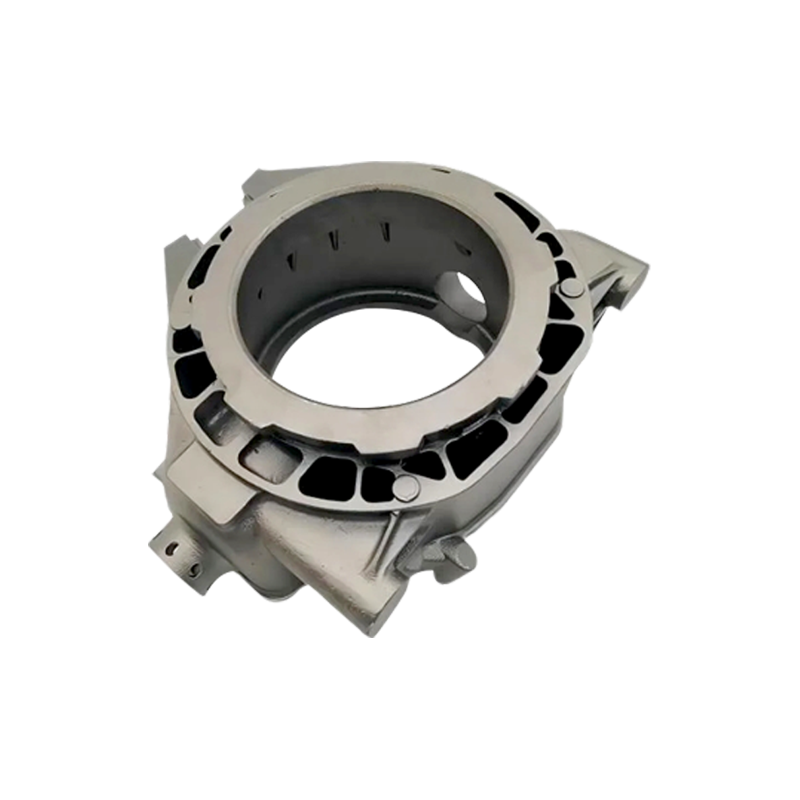

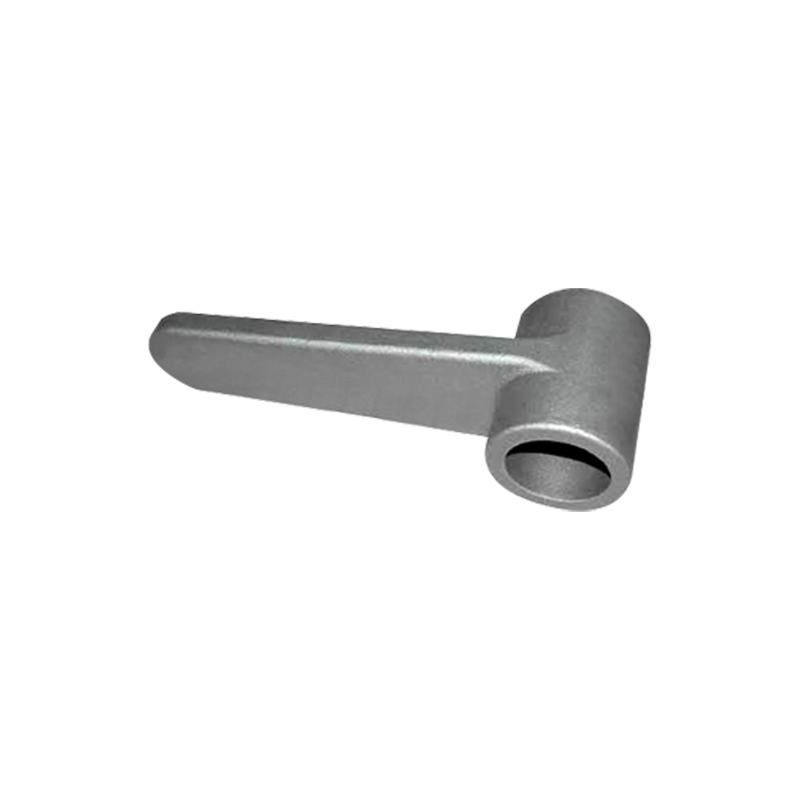

Komplexe Formen und Größen: Ein wesentlicher Vorteil von Stahlguss besteht darin, dass komplexe Teile nach bestimmten Bedürfnissen hergestellt werden können. Herkömmliche Schmiede oder andere Herstellungsprozesse können möglicherweise nicht in der Lage sein, bestimmte feine Geometrien zu erreichen, während Stahlgüsse leichter gebildet werden können und die dimensionale Genauigkeit jeder Komponente während des Herstellungsprozesses gewährleistet werden kann. Für Bohrkomponenten, die eine enge Passform und Hochfestigkeitsfestigkeit erfordern, wie Bohrer, Verbindungen, Ventile usw., können die komplexen Formen und die Präzision von Stahlguss ihre Leistung und Lebensdauer verbessern.

Gewichtsreduzierung: Obwohl Stahlgüsse im Allgemeinen ein Material mit höherer Festigkeit sind, kann ihr Design durch Optimierung der Geometrie das Gewicht verringern. Dies ist sehr wichtig für Komponenten im Bohrvorgang, insbesondere wenn die Effizienz verbessert, den Energieverbrauch und die Transportbelastung reduziert werden müssen. Reduziertes Gewicht hilft nicht nur, die Belastung der Gesamtausrüstung zu verringern, sondern auch den Energieverbrauch zu verringern und die betriebliche Effizienz zu verbessern.

5. Kosteneffizienz und langes Leben

Längere Lebensdauer: Die Haltbarkeit und Stärke von Stahlgussteilen ermöglicht es wichtige Komponenten der Bohrgeräte für längere Zeiträume in extremen Umgebungen, wodurch die Notwendigkeit eines häufigen Teilenersatzes verringert wird. Zum Beispiel kann die lange Lebensdauer von Komponenten wie Bohrer, Ventilen und Pumpen die Wartungs- und Austauschkosten senken und damit die wirtschaftlichen Vorteile des gesamten Bohrprojekts verbessern. In schwierigen Arbeitsumgebungen ist die Reduzierung von Gerätenfehlern und Ausfallzeiten für die Kostenkontrolle von entscheidender Bedeutung.

Materialwirkungsgrad: Im Vergleich zu anderen Materialien weisen Stahlguss während des Herstellungsprozesses eine höhere Materialnutzungsrate auf, die den Abfall reduzieren kann. Dies kann die Gesamtkosten für große Bohrprojekte effektiv steuern und die Nachfrage nach hochwertigen Komponenten in harten Umgebungen entsprechen. Die Designoptimierung des Gussprozesses ermöglicht eine raffiniertere Verwendung von Komponenten, wodurch die Gesamtwirtschaft verbessert wird.

6. Verbesserte Sicherheit

Strukturintegrität: In extremen Umgebungen kann jeder Versagen von Bohrgeräten katastrophale Konsequenzen haben. Beispielsweise hängen Unfälle wie Druckbrunnenexplosionen und Bohrgeräte häufig mit dem Bruch oder Versagen von Schlüsselkomponenten zusammen. Stahlgüsse können die strukturelle Integrität von Schlüsselkomponenten sicherstellen und ihre Festigkeit und Stabilität auch unter extremen Druck- oder Temperaturbedingungen aufrechterhalten, wodurch die Sicherheitsrisiken verringert und Geräteschäden oder Unfälle vermieden werden. Aufprallwiderstand: Während des Bohrens kann die Ausrüstung plötzliche harte Auswirkungen der Gesteinsbildung oder auf Aufpralllasten durch plötzliche Druckänderungen begegnen. Stahlgüsse haben eine starke Aufprallwiderstand und können diese Aufprallkräfte effektiv absorbieren, ohne zu knacken oder zu brechen. Stahlgüsse verbessern nicht nur die Sicherheit des Betriebs, sondern reduzieren auch Geräteschäden, die durch unerwartete Auswirkungen verursacht werden.

7. Bequemlichkeit der Reparatur und Wartung

Schweißen und Reparaturbarkeit: Stahlguss haben eine gute Schweißleistung und Reparaturfähigkeit, insbesondere bei geringfügigen Schäden oder Verschleißproblemen, die nach langfristiger Verwendung von Bohrgeräten auftreten können. Bei beschädigter Beschädigung können Stahlgüsse normalerweise durch Schweißen oder andere Reparaturmethoden ohne vollständigen Austausch repariert werden. Dies ist sehr wichtig für Bohrvorgänge, Offshore- oder abgelegene Bereiche, die weit weg von Wartungsgrundlagen entfernt sind.

Ausfallzeit reduzieren: Wenn die Ausrüstung beschädigt wird, können Geräte mit Stahlguss normalerweise schneller repariert werden, wodurch die Ausfallzeiten verringert werden können. Durch einen angemessenen Wartungsplan und die Reparaturfähigkeit von Stahlgüssen können Bohrvorgänge schnell den normalen Betrieb wieder aufnehmen und die durch Fehler verursachten wirtschaftlichen Verluste verringern.

Sprache

Sprache

FT-GUSS

FT-GUSS